问题分诊室

用国产装备“装备”产业(一) | 特别策划

发布时间: 2024-10-18

一代材料,一代技术,一代装备。产品的背后是技术,技术的集大成者在装备,高水平的科技产品离不开高端的制造装备。

在以“产品”为核心的科技成果转化之路上,松山湖材料实验室一步步把生命线牢牢抓在自己手中,攻关掌握核心技术,自主研发组装关键装备,为产品的推陈出新、迭代升级、稳产高产提供“超强支撑”,并不断推动相关制造业往高端化、智能化、绿色化发展。

大尺寸单晶材料大规模工业化制备装备

轻元素先进材料与器件团队

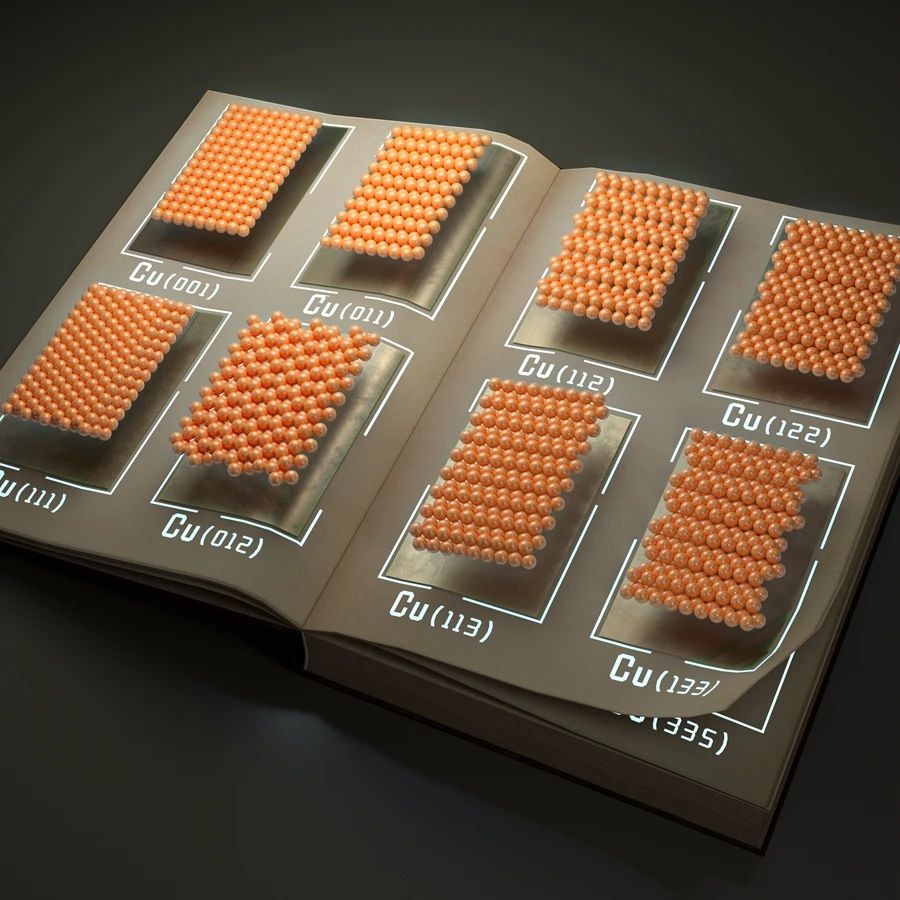

2020年,松山湖材料实验室/北京大学刘开辉研究员、王恩哥院士研究团队与合作者,在顶级期刊Nature上首次报道利用表界面调控控制成核和单核异常长大技术实现30余种晶面、A4纸尺寸单晶铜箔库的可控制备。其成果“实现尺寸最大、晶面指数最全单晶铜箔库的可控制备”入选2020年度的中国重大技术进展和中国半导体十大研究进展。

A4尺寸、30余种单晶类型,世界首创单晶铜箔库

(刘开辉、俞大鹏、王恩哥等,Nature 2020,581,406)

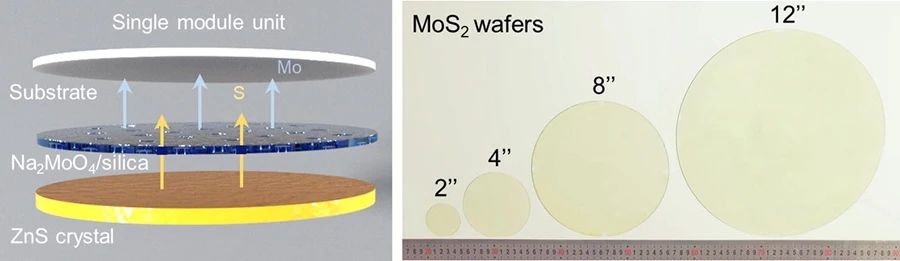

2023年,松山湖材料实验室/北京大学刘开辉教授、王恩哥院士团队,松山湖材料实验室/中国科学院物理研究所张广宇研究员团队及合作者成功实现半导体性二维过渡金属硫族化合物晶圆批量化高效制备,晶圆尺寸可从2英寸扩展至与现代半导体工艺兼容的12英寸,有望推动二维半导体材料由实验研究向产业应用过渡。

2-12英寸MoS2晶圆照片

以上重大突破都用到了一个关键装备——大尺寸单晶材料大规模工业化制备装备,即大尺寸单晶CVD(化学气相沉积)生长系统。这是一条由刘开辉教授带领的轻元素先进材料与器件团队自主设计、研制的中试生产线,专门面向单晶二维材料及单晶金属箔材料产业转化。装备搭建始于2018年下半年,第二年年初完成了1.0版,2019年国庆期间顺利交付某头部企业单晶铜箔与石墨烯订单800片。直到2020年初完成升级,最大尺寸(30X39cm)的单晶铜箔“横空出世”。2021年初,装备蜕变成3.0版,每台每年生产能力达10000片,并逐步建立起多种晶面指数的铜箔库以及二维单晶材料库。

产品制备过程中,耗时最长的是处于出样腔的降温过程,一般为十多个小时,升级后的装备运行由原来的单线程转变为多腔并行的多线程,大大节约了单晶材料的制备时间。制备过程基本实现了自动化、智能化,减少了人为操作的不稳定性,良品率达到90%以上,并且与洁净间的气体监测预警系统实现了联动,一旦感应到气体泄露或有异样,将自动停止运行。

如今,团队在国际首次建立了高质量米级单晶铜箔库规模化可控制备技术和装备。“高纯单晶铜材制备关键技术及产业化”项目,今年先后获得“日内瓦国际发明展金奖”和“中国发明协会2024年度发明创业奖创新奖一等奖”。

基于面向产业化的单晶材料制备,团队还研制了智能化真空熔炼炉、铸造炉、净化炉等系列高端冶金装备,产品布局于单晶铜材、高纯铜材以及石墨烯、二硫化钼、氮化硼等二维材料,在电子、电气、通讯、能源等领域具有广泛的应用前景。孵化的多家产业化公司已拿到多轮千万级融资。

永磁风机整体充退磁一体化装备

强磁场团队

永磁电机,一种高效节能的能量转换装置,是永磁风力发电机的关键部件。当风流经过风力发电机引导叶片转动,驱动永磁电机中的转子旋转,从而通过磁场产生电能。

转子上整齐排布了同等大小的永磁块,永磁磁极作为磁动力源,需要外加磁场充磁后才具有磁性,而充磁的效果直接决定了磁极的性能。

现有的充磁技术,往往是“先充磁后组装”,磁极之间存在互斥力,导致人工装配难度大、效率低、精度差,还存在生产安全隐患;运维则采用热退磁技术,既不环保、耗时长,永磁块的回收利用率也低,一般不超过60%。

李亮教授带领的强磁场团队提出了大型永磁电气装备“无磁装配-整体充退磁”方法,突破大尺寸磁极整体充磁和复杂磁路约束下精准原位退磁的技术瓶颈,研发出国际唯一的高功率、兆瓦级(MW)永磁风机充退磁一体化装备,已实现目前全球最大功率20MW风力发电机整体充磁,为永磁电机高性能制造和绿色再制造带来了全生命周期的技术变革。

2023年团队成功实现20MW全球最大单机功率风力发电机转子的整体充磁

在全新的原位充退磁模式下,装配和充磁时间从原来的半个月缩减至一天,退磁时间更是从12小时降至100毫秒,实现了充退系统复用可控,也为自动化组装提供了条件,大幅提升生产效率和生产安全性,降低了生产成本。

组装后进行单次整体充磁,磁极的磁化强度和饱和度表现一致,磁场排布均匀,风电转化性能大大提升。充退磁场最大可达到10T(特斯拉),充磁体积超过现有技术的30倍,为当前世界最高水平。

此外,无磁状态下的永磁体和磁钢等部件,可实现模块化分装运输存储,单次装载量是原来的两倍以上。

这项破土于华中科技大学国家脉冲强磁场科学中心,经过十余年基础研究,在松山湖材料实验室开展产业落地的技术成果,今年9月已在湘电集团验收通过,并在中车永济、东方电气等大型企业试用中,项目首轮千万级融资即将完成。

未来,这一永磁风机整体充退磁一体化装备将有望展开多站点移动式服务,从产品输出走向服务输出,为更多偏远区域的风力发电提供在地化解决方案。此外,还能应用于轨道交通、船舶动力、工业电驱等多个制造领域。

多孔介质燃烧燃气玻璃钢化炉

多孔陶瓷团队

在一个近30米长、加热至800℃的燃烧炉中,黄澄澄一片却看不到摇曳的熊熊火焰,而这,正是玻璃这种热的不良导体所青睐的红外线受热波段。一排排玻璃缓缓有序驶过,加热成型而后冷却的钢化玻璃将用于汽车,目前这条自动化生产线正在某玻璃头部企业试用中。

基于多孔介质燃烧技术与高性能碳化硅多孔陶瓷材料,多孔陶瓷团队开发出了兼具“辐射加热+对流均温”复合加热功能的新型工业炉系列装备,多孔介质燃烧燃气玻璃钢化炉就是其中最新研制的一款。

作为国际首台套实现电改气的燃气燃烧玻璃钢化炉,燃气在多孔介质材料内进行充分无焰燃烧,使得玻璃快速、均匀加热,从而可以大大降低因加热不均、应力分布异常而导致的自爆风险。在提升钢化玻璃性能的同时,电改气也使得能源成本平均降低50%以上,碳排放减少60%以上,目前试点产品合格率表现优异。

钢化炉所依托的多孔介质燃烧技术,被国际燃烧界称为21世纪最新一代无焰燃烧技术,可有效解决高排放、高能耗、燃烧不稳定、投资高、余热利用率低等行业痛点。

多孔陶瓷团队深耕三十余年,突破了材料制备工艺与技术共性难题,以碳中和为主赛道,走出了“材料+技术+装备”的产业化道路,已完成50-1200kW多孔介质燃烧器以及VOCs超焓燃烧处理装备、多孔介质燃烧玻璃钢化炉、先进金属热处理炉等绿色低碳工业加热装备开发,可应用于石油化工、机械制造、有色金属、玻璃深加工、新能源汽车等行业领域,已在胜利油田、青海油田等地建成了多个示范项目。

从材料出发,面向产业化,一台台自主设计研发的装备正陆续从“试用”到“转正”再到“升级”,逐步彰显出先进制造的“脊梁”担当。

来源:松山湖材料实验室综合事务管理部

特别声明:本文转载仅仅是出于传播信息的需要,版权归原作者所有,若该转载内容及图片涉及版权等问题,请及时与我们接洽;若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。