问题分诊室

海洋环境下金属管道力-腐蚀电场耦合特性分析

发布时间: 2024-09-03

对于存在预紧力和腐蚀缺陷的金属管道,在缺陷处经常发生局部弹塑性形变,并影响金属管道的腐蚀电场特性。本文以存在椭球形腐蚀缺陷的20#钢金属管道为研究对象,建立了金属管道弹塑性应力应变与局部电化学腐蚀的力学-电化学耦合模型,研究了不同拉伸位移对金属管道应力分布和腐蚀电场特性的影响。结果表明,不同拉伸位移下,Mises应力、腐蚀电位、腐蚀电流密度和腐蚀电场模值大小均相对缺陷中心对称分布,最大值均出现在腐蚀缺陷中心处,且数值均随着拉伸位移增大而增大。塑性变形阶段对缺陷局部电化学特性的影响显著大于弹性变形阶段。腐蚀缺陷处的腐蚀由一系列微小原电池组成,拉伸位移增大将加快缺陷处腐蚀速度。

不同金属管道之间一般通过在法兰面施加预紧力实现管道之间的连接与密封。预紧力作用在金属管道上,将在金属管道上产生纵向应力。对于海洋环境下存在腐蚀缺陷的金属管道,腐蚀缺陷部位由于几何形状和结构不一,在缺陷处经常发生应力和应变增大现象,造成缺陷局部发生弹塑性形变。研究表明,在质量分数为3.5%的NaCl溶液中,Q235B钢在结构应力接近160MPa时,腐蚀速率增大了约44%,表明金属管道在结构上发生弹塑性应变将显著影响金属管道的腐蚀特性,金属在海水中腐蚀的力学化学效应不容忽视。

针对上述分析的海洋环境下金属管道内壁可能存在腐蚀缺陷和发生弹塑性应变的实际情况,以内壁存在椭球形腐蚀缺陷的20#钢金属管道为研究对象,通过改变金属管道的拉伸位移来模拟不同的应力强度,采用小塑性应变模型和Mises屈服准则实现对20#钢金属管道结构的弹塑性应力仿真,并采用各向同性的硬化模型描述金属管道在塑性阶段的应力应变关系,得到在不同拉伸位移下金属管道结构的弹塑性Mises应力分布特性。然后将得到的金属管道结构Mises应力耦合到电极反应的阳极平衡电位和阴极交换电流密度表达式,建立金属管道弹塑性应力与局部电化学腐蚀的力学-电化学耦合数学模型。最后通过将上述耦合数学模型嵌入仿真计算软件,研究不同拉伸位移对金属管道腐蚀特性的影响。

基于腐蚀缺陷的金属管道力学-电化学耦合模型

金属管道在外力作用下将产生应变变形,金属管道所受应力应变状态将显著影响金属管道内壁的电化学特性。使用小塑性变形模型和Mises应力屈服准则实现对管道结构的弹塑性应力仿真,采用各向同性的硬化模型计算管道在塑性变形阶段的应力应变,当金属管内充满海水时,忽略金属管道中其他杂质的溶解反应,仅考虑铁的电化学反应,即考虑金属表面仅发生铁的氧化反应与氧的还原反应。通过参考文献中的力学-电化学耦合数学模型嵌入仿真计算软件,建立存在椭球形腐蚀缺陷的20#钢金属管道仿真计算模型。

网格剖分后如图2所示。数值计算边界条件设置如下,将金属管道左端设置为固定边界条件,将预紧力设置为沿纵向的拉伸位移,通过在金属管道右端设置大小不同的拉伸位移实现对金属管道纵向应力变化的控制。金属管道内壁在Y方向自由移动,金属管道外壁在Y方向位移指定为0。采用自由三角形形状划分网格,同时为了提高精度和收敛性,对几何边界处的网格利用边界层网格技术进行加密处理,并在腐蚀缺陷部位对网格极细化加密处理。总网格包含17722个域单元和856个边界单元。考虑到金属管道相对纵截面结构呈对称分布,在计算过程中仅给出纵截面的计算结果。

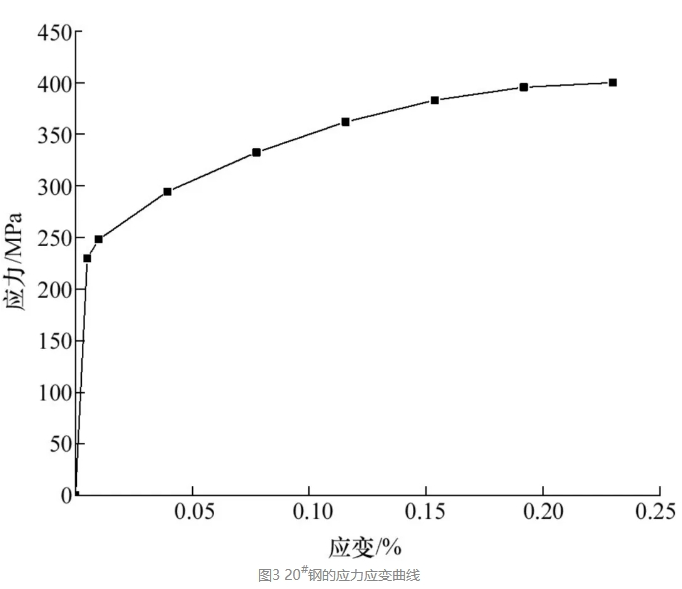

金属管道采用如图3所示的20#钢的应力应变曲线作为输入条件,弹性模量为206GPa,泊松比为0.3。

结果与讨论

2.1金属管道应力分布特性

图4为不同拉伸位移下管道Mises应力分布,在含缺陷的金属管道下端,腐蚀缺陷处应力云图颜色最深,缺陷两侧颜色最浅,说明在腐蚀缺陷中心应力最大,腐蚀缺陷两端应力显著减小,存在明显的应力集中现象,且应力大小基本关于腐蚀缺陷中心呈对称分布。无腐蚀缺陷的金属管道上部,应力均匀分布,应力大小介于金属管道下端有腐蚀缺陷和无腐蚀缺陷应力数值大小之间。

图5为不同拉伸位移下金属管道腐蚀缺陷处的Mises应力分布,应力分布结果与文献中的仿真结果具有较好的一致性,说明模型有效准确。

由图5可知,在腐蚀缺陷中心应力最大,而在腐蚀缺陷的两端应力最小。Mises应力随着拉伸位移的增大而增大。在0.1、0.2、0.3mm拉伸位移下,腐蚀缺陷中心的最大应力值分别为72.1、144、216MPa,均小于20#钢的屈服强度(235MPa),此时缺陷部位处于弹性变形阶段。在0.35、0.4mm拉伸位移下,腐蚀缺陷中心最大应力值分别为244、253MPa,均大于20#钢的屈服强度,此时缺陷部位处于塑性变形阶段。随着拉伸位移的增大,导致金属管道的整体应力水平均增加,但缺陷部位的应力增加幅度更大,主要原因在于金属管道纵向截面合力处处相等,随拉伸位移的增大而增大,但截面应力分布与面积成反比,在截面积小的腐蚀缺陷部位应力更大。

2.2金属管道电位分布特性

由图6不同拉伸位移下溶液电位分布可知,在一定拉伸位移下,在腐蚀缺陷附近溶液电位分布不均匀,在缺陷中心电位最负,由腐蚀缺陷中心向两侧逐渐正移。不同拉伸位移下,拉伸位移越大,在腐蚀缺陷附近的电位越负,在缺陷局部金属表面产生的电位差越大,整个溶液中的电位分布越不均匀。

由图7不同拉伸位移下金属管道缺陷处界面电位分布可知,在未施加外力拉伸位移为0时,缺陷处电位分布均匀,为−721.5mV左右;在施加拉伸位移后,腐蚀电位负移,且拉伸位移越大,在腐蚀缺陷局部溶液电位分布越不均匀。结合上节应力分布结果,在0.1、0.2、0.3mm位移拉伸下,缺陷部位处于弹性变形阶段,腐蚀电位随着拉伸位移增大均匀负移,腐蚀缺陷中心处的腐蚀电位分别为−722.1、−723.2、−724.4mV;在0.35、0.4mm位移拉伸下,缺陷部位处于塑性变形阶段,此时缺陷中心的腐蚀电位负移增大,腐蚀缺陷中心处的腐蚀电位分别为−725.1、−726.8 mV,在缺陷处电位分布不均匀性增大,在缺陷处金属表面形成了较大电位差值。

综上分析可知,腐蚀电位随着拉伸位移增加,腐蚀缺陷中心电位将负移,主要原因在于金属管道缺陷部位应力集中数值较大,无缺陷部位应力分布均匀数值较小,弹塑性变形都会导致金属的电化学电位增大,从而使得金属的平衡电位和腐蚀电位降低,造成缺陷处的腐蚀电位相对无缺陷处的腐蚀电位变化幅度更大,电位差更大。

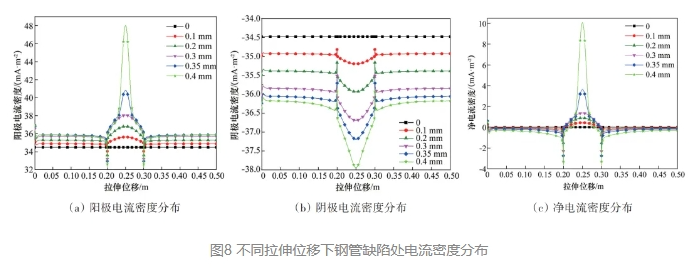

2.3金属管道电流密度分布特性

由图8不同拉伸位移下金属管道缺陷处电流密度分布可知,当拉伸位移为0时,20#钢金属管道表面的阴阳极电流密度均相等,均为34.4mA/m2,净电流密度为0。当拉伸位移为0.1、0.2、0.3mm时,缺陷部位处于弹性变形阶段,在同一拉伸位移下从缺陷中心部位向两侧阴阳极电流密度变化逐渐减小,在缺陷中心阴阳极电流密度大小达到最大值,在缺陷两端阴阳极电流密度大小为最小值,随着拉伸位移的增大,阴阳极腐蚀电流密度随之增大,在不同拉伸位移下缺陷中心阳极电流密度分别为34.2、37.1、38.2mA/m2,但阴极电流密度增大幅度较小,缺陷中心阴极电流密度分别为−34.3、−34.8、−36.7 mA/m2,在缺陷中心附近净电流密度分别为0.45、1.1、1.5mA/m2。当拉伸位移为0.35、0.4mm时,缺陷部位处于塑性变形阶段,在缺陷中心处的阳极电流密度显著增大,分别达到40.7、48.1mA/m2,在缺陷中心处的阴极电流密度也增大,分别达到−37.2、−37.9 mA/m2,但增大幅度小于阳极电流密度变化幅度,造成在缺陷中心处的净电流密度增大,分别达到3.5、10.2 mA/m2,主要原因在于拉伸位移为0时,金属管道的氧阴极还原的电流密度与阳极氧化电流密度的大小相等,随着拉伸位移增大,阴极电流密度大小随之增大,当腐蚀缺陷处发生弹性变形时,缺陷长度上的净电流密度较小,而发生塑性变形时,缺陷中心的净电流密度急剧增大,而缺陷两边的净电流密度为负,说明塑性变形对阴极还原反应力学化学效应的影响大于弹性变形,缺陷附近应力分布的不均匀引起了局部的应力腐蚀电偶。

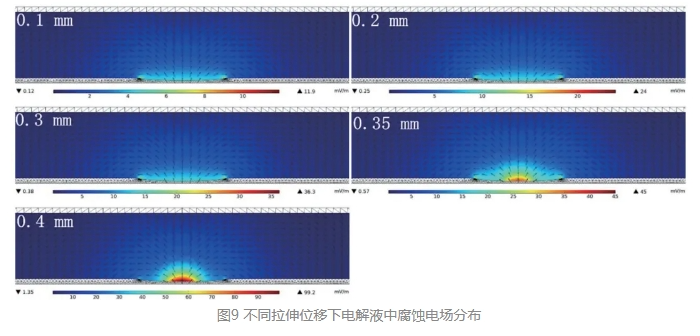

2.4金属管道电场模值分布特性

由图9不同拉伸位移下电解液中腐蚀电场分布可知,随着拉伸位移的增大,腐蚀电场显著增大。在弹性变形阶段,当拉伸位移为0.1、0.2、0.3mm时,在缺陷中心附近腐蚀电场分布较为均匀,在缺陷两端点处电场模值最大,分别达到了11.9、24.0、36.3mV/m,主要原因在于端点处存在应力突变,净电流密度较大,形成了较大的腐蚀电场。在塑性变形阶段,当拉伸位移为0.35、0.40mm时,在缺陷中心的腐蚀电场显著增大,分别达到了45.0、99.2mV/m,在缺陷中心附近腐蚀电场分布极不均匀,主要原因在于塑性变形造成腐蚀缺陷中心应力集中,使得溶液电位负移,溶液电位差存在从而形成应力腐蚀电偶造成较大的电位差值,且腐蚀缺陷的面积远远小于非缺陷区域,形成了小阳极大阴极的电偶对,综合造成随着拉伸位移增大,腐蚀净电流密度较大,腐蚀电场模值增大。

3结论

以存在椭球形腐蚀缺陷的20#钢金属管道为研究对象,建立了金属管道弹塑性应力应变与局部电化学腐蚀的力学-电化学耦合模型,研究了金属管道不同拉伸位移对金属管道应力分布和腐蚀电场特性的影响,得到以下结论。

不同拉伸位移下,Mises应力、腐蚀电位、腐蚀电流密度和腐蚀电场模值大小均相对缺陷中心对称分布,且最大值均出现在腐蚀缺陷中心处。

随着拉伸位移增大,金属管道力学-电化学效应使得缺陷处腐蚀电位负移、电流密度增大、电场模值增大,塑性变形阶段对缺陷局部的电化学特性的影响显著大于弹性变形阶段。

腐蚀缺陷处的腐蚀由一系列微小原电池组成,应力较高的腐蚀缺陷中心作为阳极,应力较低的缺陷两侧作为阴极,拉伸位移增大将加快缺陷处腐蚀速率。

本文作者:夏江敏,丁建伯,苏里阳,张雨杭,张丹

作者简介:夏江敏,中国人民解放军91550部队,助理工程师,研究方向为水下测量。