问题分诊室

南海科创汇:切削液利用率达95% 这套金属加工液全寿命周期管理系统科技力拉满!

发布时间: 2023-01-10

汽车制造、模具加工、机械制造等行业

在金属切、削、磨加工过程中

需要用切削液对刀具和加工件

进行冷却、润滑、防锈、清洗等等

以减少摩擦,降低温度、磨损和功耗

提高刀具使用寿命

企业关注

切削液在加工过程中会出现杂质增加、浮油变多、气味难闻、油液粘度增加等等问题,影响加工件生产,如何解决?

专家说法

经验统计,机床单机供切削液的利用率仅为50%左右。而企业的切削液用量大,采购成本和处理成本高,更为有效的降本方法是提高加工液的利用率,打通金属加工液供液、净化、废液处理的闭环!

为此,季华实验室超滑工程中心团队自主开发

金属加工液全寿命周期管理系统

实现金属加工液的在线净化

废液处理和循环使用

帮助企业降本增效

所属创新平台:季华实验室超滑工程中心

产业化载体:超滑科技(佛山)有限责任公司

团队情况:超滑科技以雒建斌院士为核心,聚集多位“清华大学摩擦学国家重点实验室”和“季华实验室”成员作为核心骨干,聚焦超滑应用技术研究及装备开发,现有正式员工近30人。

成果情况:超滑科技目前已研发并生产销售全系列金属加工油液及配套产品20余种,产品涵盖金属切削油液、金属成型油液、热处理介质及金属防护油液;并自主开发了金属加工液全寿命周期管理系统。

金属加工液全寿命周期管理系统介绍:

一、背景

切削液使用过程中,随着其有效成分的消耗或者水分的挥发,其质量和性能会慢慢下降,当切削液使用至4〜5班次(或2〜3天)时,切削液质量和性能下降约 40%〜50%,此时,需要通过加水稀释与补液以供继续使用。随着使用时间的延长,切削液会由于摩擦热、金属屑还有微生物繁殖等原因发生变质失效,释放难闻的硫化氢气体,影响工作环境。同时,润滑和防锈性能下降,加工性能满足不了要求,变成金属加工液废液,此时,一般需要清洗液箱及更换切削液,排出的废切削液属于危废物(HW09),需交有资质的环保处理单位处理,增加了工厂生产成本。

二、解决方案

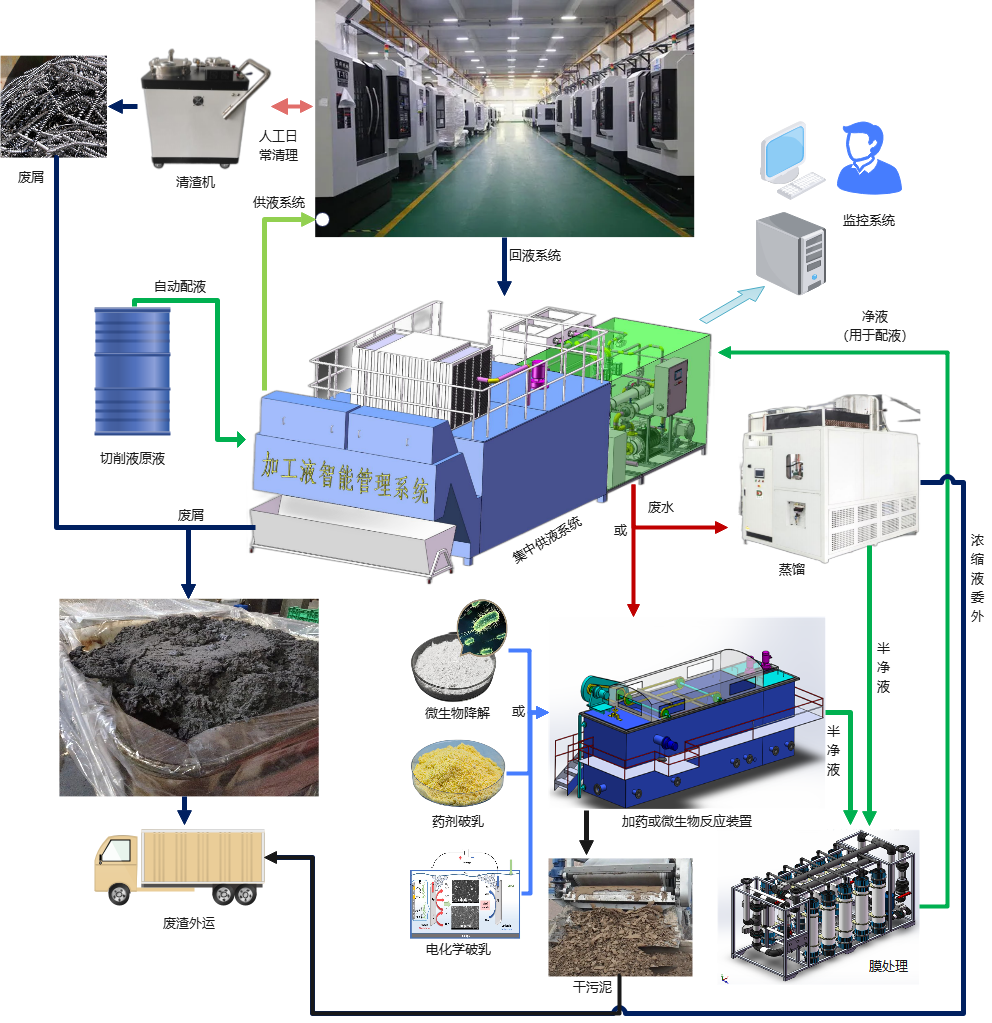

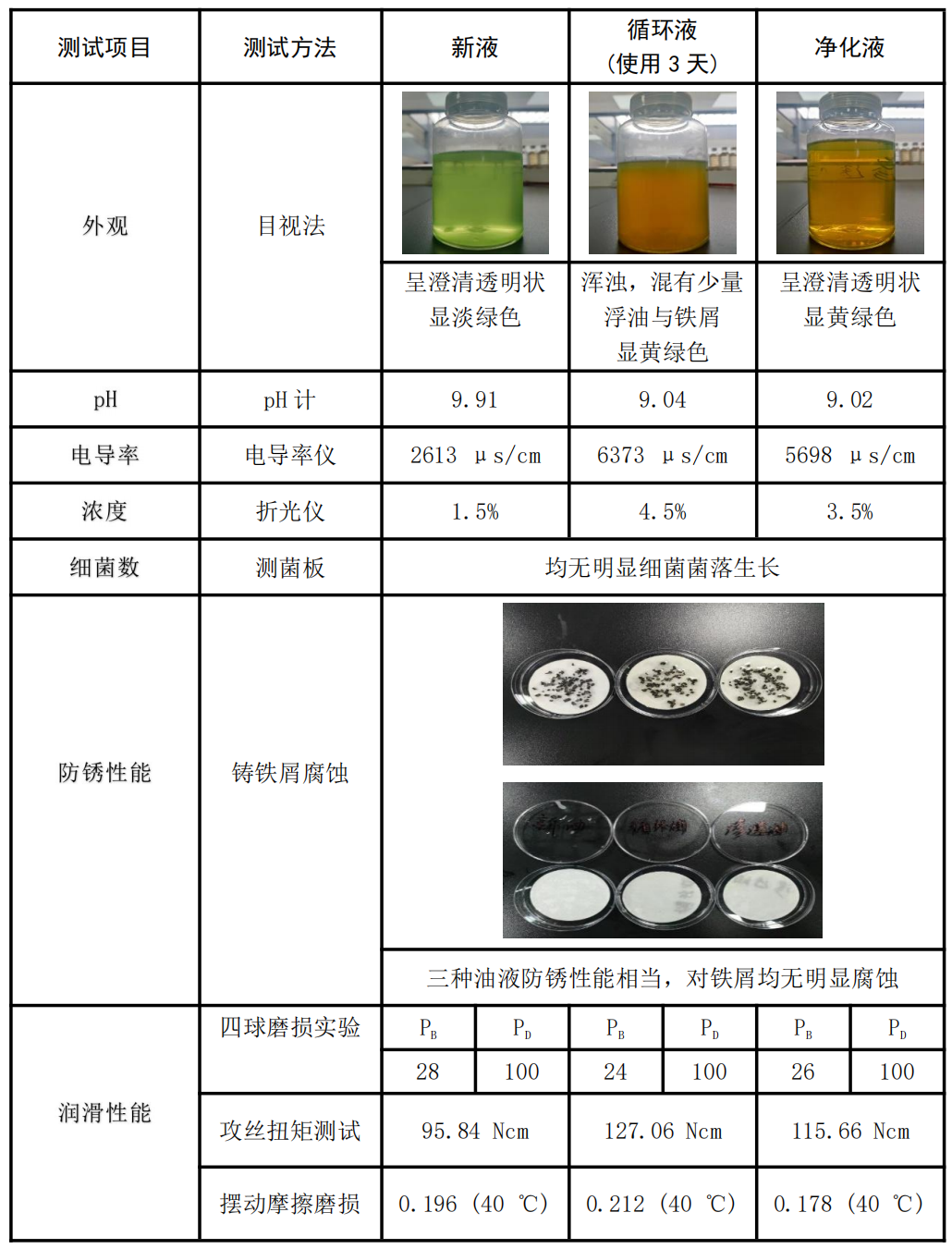

针对未来机加工工厂的质量管理要求越来越高、对加工质量的稳定性和精益制造的需求,将逐步淘汰原来只重视机床加工管理的方式。根据行业实际需求,超滑科技自主开发了金属加工液全寿命周期管理系统,为客户解决切削液配液、过滤、净化、报废处理等环节带来的管理问题。该系统采用集中供液系统对整个工厂切削液进行全方位管理,包括自动配液、供液、回液、除渣、净化、杀菌、浓度检测、自动补液、PH值检测、废切削液处理等功能,保证加工液不变质,实现循环使用不更换液,使切削液的利用率达到或超过95%,实现少换液甚至不换液,节省切削液用量、提高机加工质量、延工刀具寿命、减少废液的产生同时车间更清洁无异味,可显著降低生产成本。

三、应用案例

深圳某精密铸造有限公司集制模、压铸、加工、CNC精加工、表面处理于一身的铝合压铸制造厂。公司设备先进、齐全,有CNC机床200多台,加工产品涉及应用于电子、机械、灯饰、医疗、汽车等行业,有高装饰性、高精密度的特殊要求。

该厂未使用超滑科技的切削液净化设备之前,受到切削液更换频繁、车间味道重、刀具磨损快、加工后的工件表面附着的杂质较多、机床和地面脏等问题困扰。该公司了解到该切削液净化设备,并与市场上的其它净化设备对比后,决定引进超滑科技的加工液净化设备。每天固定时间将每台机床的切削液进行净化(浓度降低后补切削液原液)后回用,上以问题得到解决,委外处理的废切削液减量达80%,1年内回收设备投入成本。

四、成果所属阶段

产业化

五、应用领域

模具、铝型材、机械加工、精密轴承制造、汽车制造等行业领域

六、合作客户

中航西安飞机工业集团股份有限公司、洛阳LYC轴承有限公司、山东浩信昌盛汽车零部件智能制造有限公司、厦门金鹭特种合金有限公司、福建青拓有限公司……

七、相关配套

拥有8000平米的办公及研发场地,上百台套的相关研发、测试设备,设备总值近2亿元;拥有近5000平米的生产厂房,供生产使用。

来源:季华实验室超滑工程中心、南海区科技成果转化平台

图文版权归原作者所有,如有侵权,请联系删除

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20