问题分诊室

碳纤维及复材在新能源汽车中的应用——从常州十大优势产业看碳纤维的应用七

发布时间: 2022-02-06

常州的碳纤维产业有着较好的基础,有目前国内两家主业为碳纤维的上市公司之一的中简科技就是常州的企业,其他相关的碳纤维产业链上的企业也较多。常州也是包括石墨烯、碳纤维等先进碳材料产业发展起步最早的城市之一,综合发展水平领跑全球,并形成了南有石墨烯、北有碳纤维的产业格局。2020年,江苏常州新型碳材料集群成功入围国家先进制造业集群,2020年常州市委常委、常务副市长梁一波表示,常州是长三角重要的先进制造业基地,工业体量已超1.3万亿元。他说,常州目前正在建设具有全球竞争力的新型碳材料产业集群,努力打造国际知名、全国领先的“东方碳谷”。受常州市科技局生产力发展中心委托,我们对常州及周边的碳纤维产业发展做了调研,梳理出来常州10个优势产品,并对碳纤维在这十个产业中的渗透性应用做了探讨。

据常州市工信局统计2020年全市汽车产业工业总产值首次迈上千亿元台阶,其中新能源汽车及汽车核心零部件产业产值已达832亿元,位居全省第三。而碳纤维在汽车中的应用一直是行业非常关注的,当然当前碳纤维及复合材料也遇到了成本高、工艺效率不能满足汽车生产的节拍等问题。

碳纤维在汽车中的应用很早,自从1981年被迈凯伦引入到F1方程式赛车后,其优越性就一直受到工程师的重视,起初其高昂的价格,也使其一直用于改装车、跑车或限量版豪车中。

而量产车的尝试,还是要从宝马i3说起,2014年3月日内瓦车展上,宝马纯电动车宝马i3亮相,其包含多种创新技术,像全碳纤维复合材料制造的乘员座舱模块以及铝合金构造的底盘模块。自从宝马i3问世,就一直伴随着很多争议。当初宝马退出西格里,很多人觉得这就意味着宝马了放弃碳纤维在汽车轻量化的研究。我在如何看待宝马出售西格里股份中说过,宝马退出西格里,其实真正的意义就是宝马已经掌握了碳纤维在汽车中量产化应用的核心技术。而宝马i3,就是宝马公司为了掌握碳纤维在汽车中量产化应用的试验品,相当于技术的摇篮。没有人愿意在摇篮中待一辈子的!果然,后来在宝马7系推出了carebon core的概念,到2021年新出的宝马ix又提出了carbon cage的概念。

从好看的碳纤维到好用的碳纤维,宝马不再追求又酷又炫的碳纤维外观,而是切实的应用了碳纤维的特点。

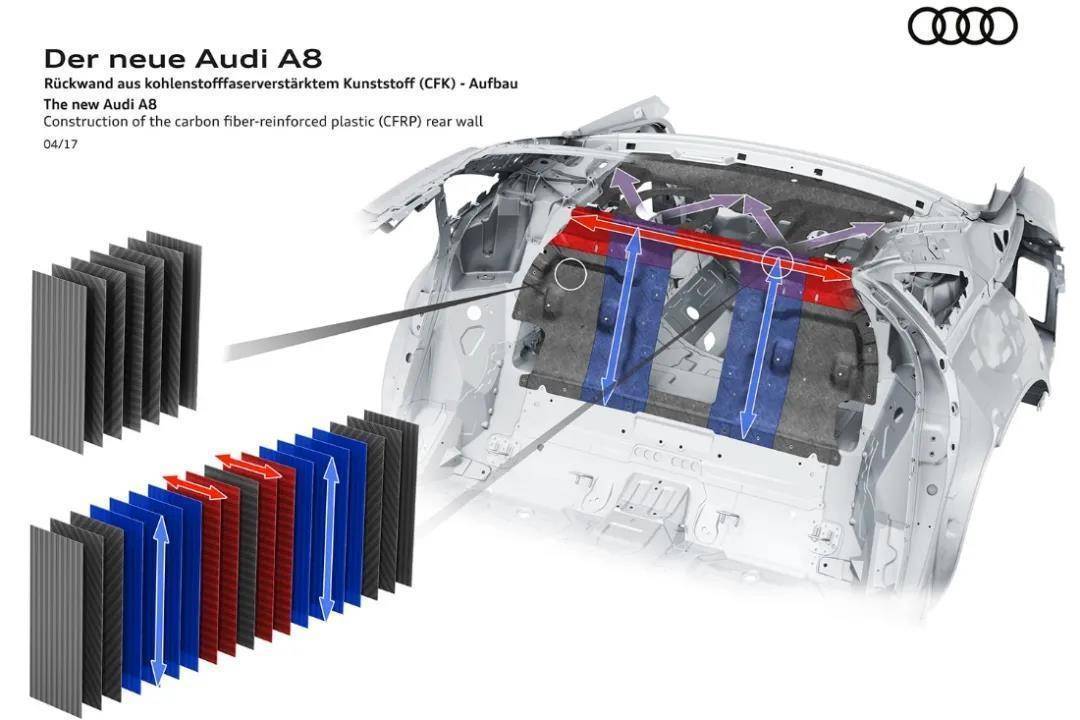

BBA的其他两家奔驰、奥迪也在进行自己的尝试。奥迪A8L在碳纤维后座隔板、奔驰的碳纤维传动轴也都各有特点。

而日本的丰田汽车则是另辟蹊径。“Mirai”是丰田首款量产的氢燃料电池车,如其名,Mirai被丰田汽车视为“未来之车”,在这款车上,也可以看到很多碳纤维的身影,如缠绕工艺生产的碳纤维气瓶、模压工艺的电池堆框架、气体扩散层(碳纸)等。

丰田普锐斯是一款很多年前就开发成功的车型,作为混合动力系统奠基者,普锐斯有很多特色。在2017年新款中,三菱丽阳、丰田共同开发碳纤维后尾门。

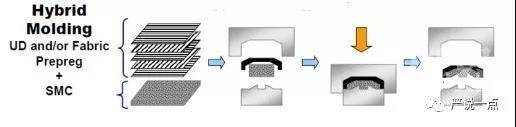

该碳纤维复材制备的汽车后尾门,不同于传统的碳纤维工艺,而是三菱开发的PCM工艺,该工艺利用快速固化预浸料作为主体构件,周边的连接部分利用短纤模塑料,在模具中共同模压得到。

这款复合材料行李箱盖与之前GT-R上搭载的铝合金行李箱盖相比,重量下降了40%,与碳纤维热压罐成型产品相比,生产成本降低了50%. 该工艺是一种快速的碳纤维生产工艺,其生产周期大概在2-4分钟之间,可以实现商业化应用。

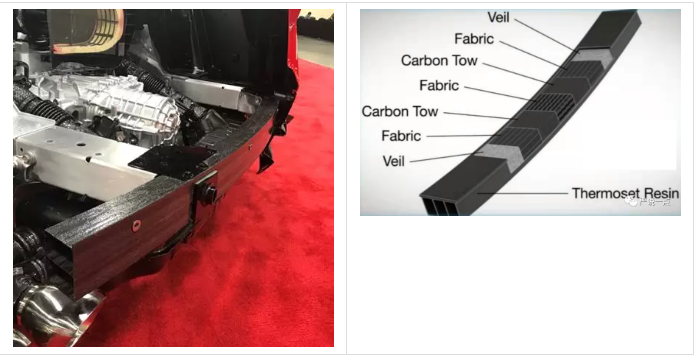

通用2020雪佛兰Corvette Stingray使用了汽车行业中第一个弧形多中空拉挤的碳纤维保险杠梁,作为一种全新的工艺和应用,非常值得关注。可以充分体现碳纤维的特性,而且生产效率较高!

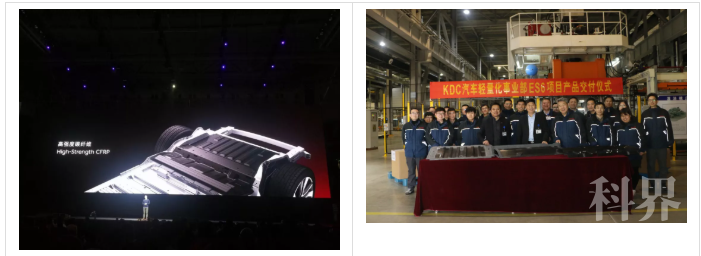

回到国内,当初康得复材为蔚来ES6开发的碳纤维后地板、碳纤维座椅板、碳纤维后地板横梁等三个总成四个碳纤维件是国内碳纤维汽车零部件里程碑的标志。

蔚来ES6每年3万多辆的出厂量,基本上实现了碳纤维复合材料在汽车上的高效率、低成本的应用。可惜好事多磨,康得复材母公司康得新的爆雷,也拖累了国内碳纤维在汽车上应用的进度。

同样是蔚来,还和SGL合作,开发了碳纤维的电池箱。目前电池箱用复材越来越多,但都集中在上盖,使用玻纤复合材料。

据介绍,该电池外壳比传统的铝或钢制电池外壳轻 40%,具有高刚性的同时比铝的热导率低 200 倍,在水密性、气密性以及耐腐蚀性方面也有优异表现。

碳纤维的特性决定其具有很好的前景,但目前的价格也决定碳纤维要用在“刀刃”,也即要体现碳纤维在汽车上应用的不可替代性,同时逐步提升技术,降低成本。这一点可以参考风电,起初风电也用不起碳纤维,我在碳纤维在风电和汽车上应用分析和比较中谈到两者差别,其实还是创新。而要实现这种在汽车上的不可替代性,就更要实现创新性设计。一种方式是体现功能、结构上的特殊性,另外就是工艺上的先进性。这样就可能实现碳纤维在汽车上功能性的不可替代性,或者综合成本上的不可替代性。

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20