问题分诊室

丙烯酸系特种橡胶(ACM)的探索

发布时间: 2021-12-10

《丙烯酸系特种橡胶的探索》

随着国内外经济发展迅速,我国对汽车各方面的性能要求越来越高。可以是材料本身的性能也可以是操作系统的性能。想要提高汽车整车的性能,就必须协调配件的综合性能。

丙烯酸酯橡胶(ACM)的性能评价及优化因为拥有非常好的高温耐空气老化性能、高温耐油性能、耐天候老化、耐臭氧老化、抗紫外线等性能,所以 ACM 被广泛应用在各种高温、油浸泡的环境中,由于价格低,成为汽车行业中非常实用的特种橡胶,并且丙烯酸酯橡胶可与多种橡胶进行并用,像氟橡胶、硅胶、乙丙胶等,达到高低温性能与生产加工成本之间的平衡,制备出来的产品拥有更高的价值,不但满足产品性能需求,也降低了成本,是各个厂家发展的方向。丙烯酸酯橡胶目前制备的产品很广泛,汽车中主要有油封密封垫圈、发动机汽缸垫及发动机输油管、进气管等耐油耐压变的制品,被称为“汽车胶”。

虽然经过多年的科研与发展,我国的丙烯酸酯橡胶的合成技术已经不断成熟,但是生胶合成的设备绝大多数还处于试用阶段,离投入生产还有一定距离,最主要的是合成生产的丙烯酸酯橡胶数量太少,性能达不到国外的标准,不能够满足快速发展的汽车行业的工业要求,还有着非常巨大的进步空间。现阶段汽车用橡胶零部件发展的主要目标是进一步降低生产成本,在保证材料环保、橡胶可再生利用以及材料耐热耐油性能的基础上,进行技术的创新,降低成本,增加利润,提高竞争力。

现在,使用丁腈橡胶和氯丁橡胶加工生产的一般汽车零部件已不能满足现代汽车的发展,需要进行技术的创新,这使得高低温以及力学性能优异的丙烯酸酯橡胶成为了汽车行业发展的主要橡胶材料,研究与发展丙烯酸酯橡胶、含氟丙烯酸酯橡胶 等性能优异的特种橡胶和耐热弹性体,是我国汽车用橡胶制品发展的一大重要课题。

橡胶目前在我国应用领域非常广,过去这么多年也开发了很多体系特种橡胶。在丙烯酸领域橡胶的发展依然优势明显,在此不做过多赘述。无论是羧基型、羟基还是环氧基型各自具备不同的优势。本文主要介绍了合成的特种橡胶中的不同工艺和橡胶的基础特征。

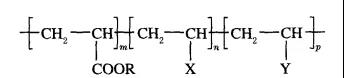

丙烯酸系橡胶主体分子结构图

丙烯酸酯橡胶的主链-C-C-链接的饱和主链 ,因而具有耐热空气老化、耐天候老化、耐臭氧老化等优异性能 。此时注意分子主链不得含有环氧基,否则抗氧化性遭破坏。同时,丙烯酸酯橡胶的侧链有着大量的极性酯基,这使得它的耐油性能非常优异。想要提高丙烯酸酯橡胶的的低温性能,可以增加 R 基团上碳原子的个数,但是这样会降低橡胶的高温耐油性能。X 为—COO(CH2)2OCH3CN 或含有 Si、F 等杂原子的其他基团,主要赋予 ACM 的耐低温性能;Y 为可交联基团,赋予 ACM 良好的力学性能。

丙烯酸系在特种橡胶领域的应用

(1) 各种 O 型圈、密封垫片等密封材料;

(2) 火花塞盖;

(3) 各种粘合剂、密封剂;

(4) 散热器、加热器等各种软管;

(5) 辊筒类;

(6) 点火线和一般电工用垫以及导线护套;

(7) 汽车防污染部件;

(8) 传输带和油罐衬里等;

(9) 在建筑行业主要应用于钢筋混凝土和建筑的屋面、外墙的防水;

丙烯酸特种橡胶的合成工艺

目前能够生产丙烯酸酯橡胶的合成方法一共有四种,悬浮聚合、溶液聚合、本体聚合和乳液聚合,都是通过自由基聚合的方式合成丙烯酸酯橡胶的。本文只针对溶液聚合和乳液聚合两种方式进行探究。根据特种橡胶不同的应用场景,除了对聚合物分子机构有要求外,分子量范围必定也是考虑因素。当然各有各的好,谁都无法轻易的替代谁,两种工艺看上去更多是一种互相补齐的关系。

溶液聚合法

溶液聚合法的合成方法是以卤代烃作溶剂,丙烯酸酯单体在引发剂的作用下,发生共聚反应形成共聚物。溶液聚合在溶剂中进行,合成的产物相对分子量较小,目前,市场上出售的丙烯酸酯类涂料和粘结剂是采用溶液聚合或本体聚合的方法合成的。采用溶液聚合的方法合成的丙烯酸酯橡胶产品主要是美国杜邦公司生产的 VAMAC 系列,产品以无规共聚物和交替共聚物为主。溶剂在溶液聚合反应中起到了决定性的作用,溶剂种类不同,聚合物的分子结构也会有很大差异。但溶液聚合的核心优势在于,整个反应过程相对易于控制稳定,合成的材料本身性能有控制保证,分子量分布和粘度包括分子结构都可以通过滴加温度时间长短和引发剂计量来进行宏观控制。分子量Mn=3500-25000之间。

乳液聚合法

乳液聚合的优点主要是该方法所需要的合成工艺设备简单,操作方法简单。目前乳液聚合法丙烯酸酯橡胶在高温耐油的密封制品中应用较多,耐低温性能的要求较低,当然也可以通过添加低温耐油单体来平衡低温与耐油性能。乳液聚合法合成丙烯酸酯橡胶的过程中,丙烯酸酯橡胶的分子量Mn>40000、分子量分布基本取决于乳化剂的类别和线性二聚体的类别,如有必要,二聚体最好独立开发适用于此类体系的分子量调节剂,这也是目前国内面临乳液聚合技术的难题,很多公司依赖于进口。生胶的加工成型性能以及硫化胶的物理机械性能基本取决于乳化体系和用量,为确保生胶的性能,乳化体系中需要添加许多助剂,如引发剂、乳化剂、分子量调节剂和凝聚剂等,引发剂通常采用油溶性物质。这种方法合成丙烯酸酯橡胶所需的温度通常在50-80℃,并且需要通过冷凝回流或逐步添加聚合单体的方法去除聚合反应过程中产生的热量,进而控制聚合反应进行的速度,降低单位时间内产生的热量。乳液聚合结束后,需要从水中分离进行干燥处理,通常采用挤出干燥工艺和烘干产品。

结语

丙烯酸系特种橡胶在我国还有很长的一段路要走,由于目前我国丙烯酸市场非常成熟,介于每种单体具备各自不同的TG点和物化性能,甚至是支链结构。都会对合成物性能造成重大影响,相信在未来随着新工艺引入和新的想法,该技术必能满足在橡胶领域更多的需求。也许是添加量上和添加方式的巨大变革,总有无限可能,技术的道路上永远没有终点。

引自DT新材料公众号