问题分诊室

玻璃3D打印技术

发布时间: 2021-08-25

玻璃是最古老的建筑材料之一,它在我们现代屏幕和摩天大楼世界中非常常用,这些都被透明的奇迹所覆盖。很少有材料既硬又透明,但在建筑,汽车和设计中非常需要这些特性。玻璃的普及只与制造它的难度相匹配,玻璃只是在非常高的温度下才是粘性液体,对温度变化和其他环境因素非常敏感。因此,玻璃3D打印的应用受到限制。

世界各地只有少数研究人员尝试使用增材法生产玻璃,有些是通过打印熔融玻璃制成物体的,但缺点是这需要极高的温度和耐热设备,其他人使用的是粉末状陶瓷颗粒或者液体树脂,可以在室温下打印,然后再烧结制成玻璃,但是,以这种方式产生的物体不是很复杂,接下来就盘点一下,各个研究机构和公司的玻璃3D打印技术。

Nanoscribe

Nanoscribe在2021年6月30日推出了首个用于熔融石英玻璃微结构的3D微加工商用高精度增材制造工艺和材料——Glass Printing Explorer Set。新型光树脂GP-Silica是Glass Printing Explorer Set的核心,与Glassomer联合研究开发。据说这是目前唯一一种用于熔融石英玻璃微细加工的光树脂,因为高光学透明度以及出色的热、机械和化学性能脱颖而出,为探索生命科学、微流体、微光学、材料工程和其他微技术领域的新应用开辟了机会。

△3D打印玻璃微结构

Glass Printing Explorer Set能够高精度3D打印,并且具有耐高温性、机械和化学稳定性以及光学透明度。熔融石英玻璃的双光子聚合 (2PP) 技术展现了玻璃产品的卓越性能,推动了对生命科学、微流体、微光学和其他领域的探索。瑞士弗里堡工程与建筑学院助理教授兼图形打印系主任Nicolas Muller称,GP-Silica研究制造复杂微流体系统方面具有巨大潜力,尽管所需的热后处理要求很高。

新型光树脂GP-Silica为双光子聚合的3D微加工建立了新的材料类别,材料由室温成型玻璃专家Glassomer GmbH合作开发。是一种利用无机打印材料(二氧化硅纳米粒子)分散在光固化粘合剂基质中的复合材料,具有二氧化硅玻璃的突出特性,如机械、热和化学稳定性高,这使具有光滑光学表面的玻璃微结构3D打印成为可能。由于光学传输窗口从紫外区延伸到红外区,这种新材料也适用于生命科学、微流体、微反应器或微光学领域的成像应用。

△Photonic Professional GT2

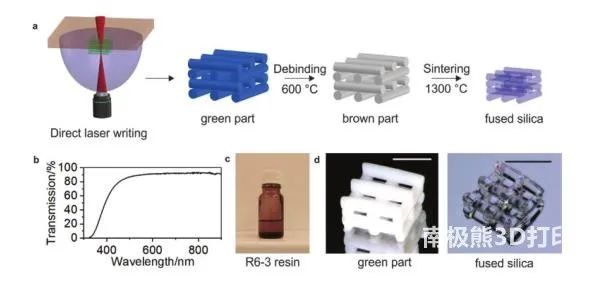

新型光树脂针对Nanoscribe 3D打印机进行了优化。另外,作为玻璃制造工艺,热处理是必要的。GP-Silica制造过程需要两个步骤:

首先,利用GP-Silica进行2PP高精度微结构打印,未聚合的材料被冲走,形成所谓的绿色部件。

第二步,对生坯进行热处理(由均匀悬浮在聚合物粘合剂基质中的二氧化硅纳米颗粒组成)。首先在600°C下去除聚合的粘合剂基质,然后在1300 °C下进行烧结过程。在此步骤中,随着二氧化硅纳米粒子融合,零件体积缩小,显示出纯熔融石英玻璃的3D微观结构。

△GP-Silica烧结工艺图

德国弗莱堡大学的Kotz教授团队

来自德国弗莱堡大学的Kotz教授团队通过直接激光书写制造(DLW),使用双光子可固化二氧化硅纳米复合树脂实现了数十微米范围内的3D分辨率和6 nm的表面粗糙度的熔融二氧化硅玻璃结构的有效成形。该团队使用了一种液体二氧化硅纳米复合材料,由平均直径约40纳米的非晶态二氧化硅纳米颗粒分散在单体粘结剂基质中构成。通过选择交联剂使粘结剂基体的折射率与熔融石英玻璃的折射率相匹配。

△透明熔融石英玻璃的DIW制造流程

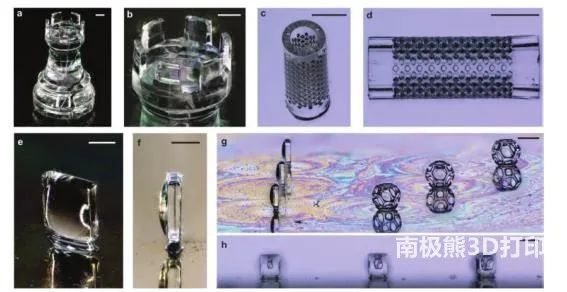

该团队进而制作了许多微结构,以证明二氧化硅纳米复合材料的DLW工艺可以以迄今未见的精度、复杂性和较低的表面粗糙度来成形熔融二氧化硅玻璃结构。图2a,b是一个小型的城堡,高度为2 mm,尖顶宽度为200 μm。图2c、d为孔径为55 μm的微流控滤芯。此外,熔融石英玻璃微光学元件也可以使用这种方法制作,如图2e,f所示的直立光学微透镜。三个Wigner-Seitz-cell结构印在同一个衬底上(见图2g)。图2h中三个镜头中显示了放大后的结构,对应图2g中的顺序

△ 利用DLW对熔融石英玻璃进行三维微结构制造。

综上所述,该研究开发了一种基于双光子聚合的通过二氧化硅纳米复合材料构建透明熔融硅玻璃并随后进行热致密化的DLW工艺。利用这一工艺,可制备出数十微米分辨率和低表面粗糙度的熔融二氧化硅元件,有望成形自由的形状和许多高性能的元件,用于包括光学、光子学、功能和设计表面以及芯片实验室,生命科学和生物医学工程等领域。

引自 南极熊3D打印 公众号

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20

Copyright © 2022 中国科学技术协会 版权所有 | 京ICP备16016202号-20