当前,新一代信息网络技术与制造业深度融合,先进的传感技术、数字化设计制造、机器人与智能控制系统等日趋广泛应用,促进制造业研发设计、生产流程、企业管理,乃至用户关系都呈现智能化趋势,大规模定制和个性化定制日益成为主流制造范式。

上海海立(集团)股份有限公司智能制造首席工程师科技发展部部长曹进博士

4月26日下午,由上海市机械工程学会和荣格工业传媒联合主办的2022制造业企业数字化、智能化转型及高效加工论坛在线上成功举办,3个半小时的会议,共吸引了6966人次上线观看,参会群体来自机械装备制造、汽车、电子、机器人、船舶等多个领域。多位来自用户端企业的演讲嘉宾与我们分享了其所在企业的数字化转型实践,并与线上观众互动,答疑解惑。

压缩机是完全市场竞争行业。作为世界最大的压缩机制造商之一,上海海立(集团)股份有限公司的家用空调压缩机占全球市场1/7;非自配套制冷电机占全球市场1/5份额。

面对全球海量客户差异化竞争和个性化产品需求,海立集团采用“多品种、小批量”智能定制模式,探索出一套完整的压缩机数字化转型方案。本次活动中,曹进博士作题为《压缩机智能制造系统建设实践》报告,详细介绍了海立集团从数字化到智能化,基于价值链(业财融合)的数字化转型历程。

2017年起,海立集团开始搭建以财务为主线的业财融合数字化系统架构;以研发系统集成平台、产供销一体化平台为核心,进行海立数字化系统的整体建设。制造系统架构包括横向集成,纵向集成,端到端集成,将生产流程、供应链、产品全面数据流化,在基础设施上搭建起三层运营管理系统。、其中,研发系统平台通过数字孪生,以快速验证设计成果,并及时优化提升设计效率;数字化工艺制造仿真系统用以快速验证设计工艺,指导生产系统改进,有效提升工艺转化效及员工培训效率;通过生产全过程数据采集、产线虚实控制多系统集成,形成了多层级看板系统,将实时运行数据形象化、直观化、具体化,实现了海立大规模定制的智能制造模式。

最后,曹进博士表示,自2019年进入数字孪生时代,海立已经将压缩机数字孪生发展作为未来的重点方向。通过Product+Process Digital Twin 产品数字孪生系统,实现压缩机从数字化到智能化,基于价值链(业财融合)的数字化转型。

上海节卡机器人科技有限公司行业方案总监唐荣俊

与大型工业机器人相比,协作机器人具有轻量化、更友好、出色的感知能力,更能满足狭小、复杂多变的柔性生产环境。本次活动中,节卡机器人方案总监唐荣俊作题为《节卡协作机器人助力汽车行业柔性制造》主题分享,用丰富的案例介绍了节卡协作机器人是如何帮助客户迈入柔性、智能的工业4.0时代。

唐荣俊表示,节卡机器人具有三大亮点:1、小巧灵活,支持快速部署,图形化编程支持快速调试落地。2、满足IP68防护级别,能长时间稳定运行在高切削液、高油污的生产场景。3、仅500瓦的功耗仅为同类负载工业机器人的1/3。这些亮点不仅能满足了大量定制化生产加工需求,更将大量半自动化生产加工场景升级为自动化、智能化。

随后,唐荣俊通过大量应用案例介绍了节卡机器人主要应用的三大领域:1、汽车零部件的分类应用,包括发动机、减速机、传动系统、车灯等自动化生产加工。2、工艺分类应用,包括搬运码垛、拧紧装配、焊接涂胶等。3、人机协作应用,客户打造适用于小场景、闭环、人机共融的柔性产线和系统。

最后,唐荣俊表示未来节卡机器人将从三个方向来发展机器人技术:1、单体智能,通过赋予机器人以感知,使其拥有更多的自主作业能力。2、智能生产,研究智慧物流、人机协作、柔性生产,帮助客户实现智能生产。3、智慧工厂,推进数字化和信息化系统实施,助力客户智慧工厂出发,推动我国工业全面实现工业4.0。

形创中国资深应用工程师倪东阳

形创中国资深应用工程师倪东阳

相较传统测量设备,便携式3D扫描仪凭借测量速度快、不受环境影响、不受材料和尺寸限制、全尺寸测量等优势,在我国工业升级中起到了重要的推动作用。形创中国资深应用工程师倪东阳作《Creaform 形创在模具行业的3D数字化解决方案》主题报告,详细介绍了Creaform便携式及自动化三维扫描如何确保模具制造出理想的零部件。

Creaform 3D数字化测量设备包括HandySCAN3D便携式蓝光三维扫描仪、MetraSCAN3D光学三坐标扫描仪、HandyPROBE便携式光学三坐标测量笔及MetraSCAN3D-R自动化质量控制定制解决方案。产品精度普遍达到0.025mm(0.0009in),且均为实时显示扫描数据,其中便携式蓝光三维扫描仪的扫描速度达到了每秒1,300,000测量点,高亮模具不需要喷粉可直接扫描。适用于车间的光学三坐标扫描仪扫描速度更是达到了每秒1,800,000测量点。

运用3D扫描可有效改善和简化工作流程,包括分析竞争对手产品逆向工程、快速获取3D打印模型数据,提高工效、修改校正以及加深设计。尤其适用于大型模具的现场检测、产品检测及控制生产质量。能便捷高效的发现长时间使用后模具产生的细微变形及磨损情况,利用3D扫描获取数据、存入数据库、修正CAD设计模型,帮助模具及时维护检修。甚至将早已停产的工件扫描逆向还原,重新生产。

最后,倪东阳表示,3D扫描技术可以大大加快模具行业产品质量检测效率,减少时间降低成本,有助于缩短模具行业研发和设计周期并提高效率,对我国模具制造加工有着长远的推动作用。

伊维莱中国新业务发展及应用技术经理李灏

伊维莱中国新业务发展及应用技术经理李灏

作为一家专注于线性运动和驱动解决方案及其相关产品的全球制造商和创新企业,伊维莱Ewellix为工业自动化、医疗设备、移动机械等行业应用提供工程型产品和解决方案。伊维莱中国新业务发展及应用技术经理李灏通过丰富的案例,详细介绍了伊维莱是如何助力智能制造,赋能工业4.0。

目前,伊维莱主要向客户提供三大类技术产品及服务:1、直线导向系统。2、滚珠及滚柱丝杠。3、直线驱动系统。产品涵盖轴承、导轨、丝杠、轴承单元、升降柱、电推杆、中载型重载型定制直线模组等,从零部件到系统组件广泛应用于工业4.0的每个角落。伊维莱流体替换方案具有完全可控性,更高的定位精度,且无需预热时间,不挑环境,具有更长的使用寿命和更低的功耗。此外,伊维莱流体替换方案可大幅降低设备占地面积及体积缩短设备安装与调试时间缩短设备设计时间,对比管路及软管,电缆设置更容易基本免维护,易于实现预测性维保易于快速替换升级,更换驱动缸后无需重新校准。

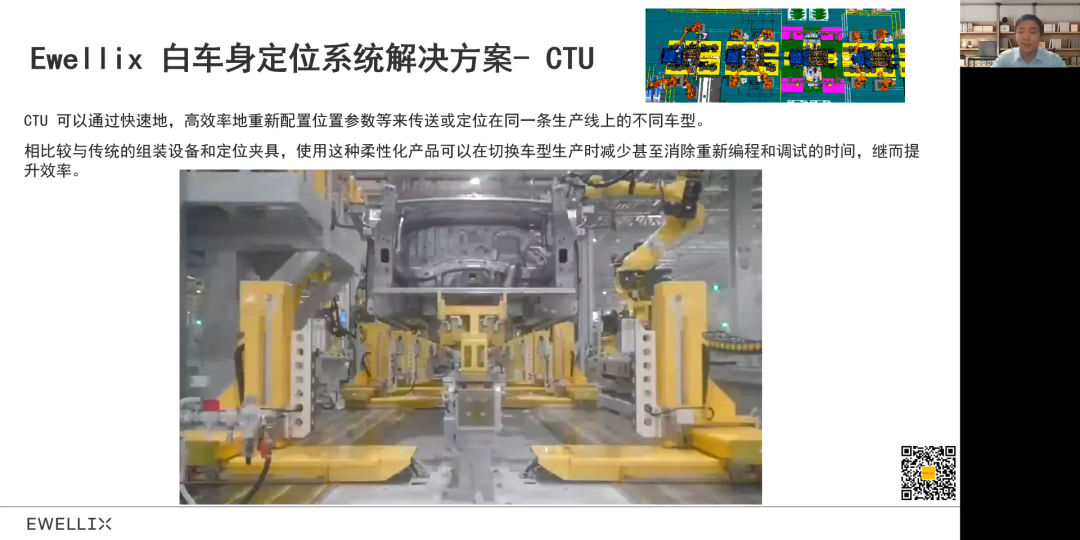

随后,李灏通过高性能电动缸典型应用案例、AGV 物流平台应用、Ewellix白车身定位系统解决方案CTU、码垛应用、吊顶式安装汽车喷涂检测系统等应用全方位展示了伊维莱Ewellix在工业自动化、医疗设备、移动机械等行业的解决方案。最后,李灏表示使用伊维莱柔性化系统,可节省86%的现有固定夹具系统成本和85%的开发时间,帮助客户实现柔性化、定制化,并大大缩短上市时间。

上海交大智邦科技有限公司副总经理王波

上海交大智邦科技有限公司副总经理王波

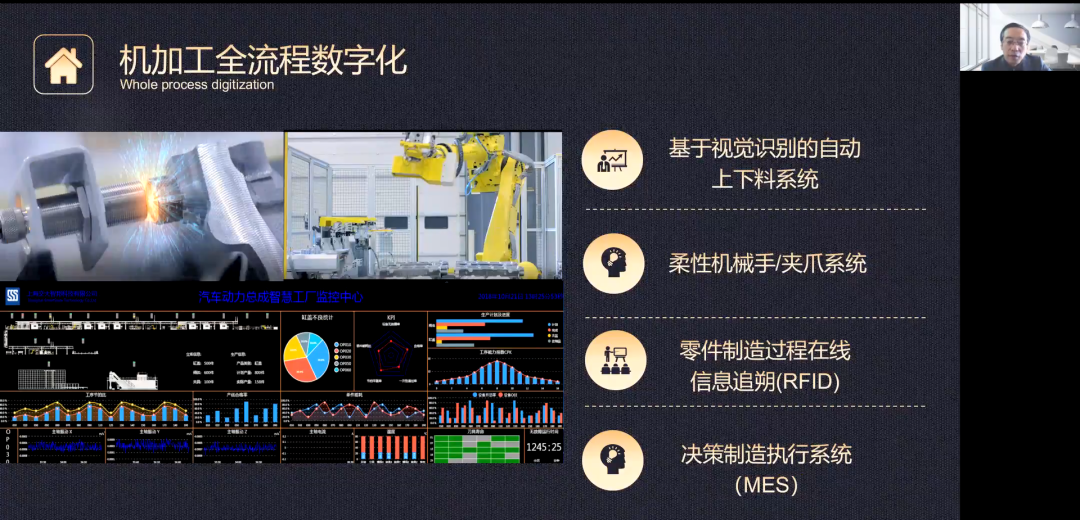

实现智慧化黑灯工厂是所有制造企业的终极目标,上海交大智邦科技有限公司副总经理王波以《解密24小时不间断工作的智慧化黑灯工厂》为题,通过与上海交通大学、上汽通用联合开发的汽车动力总成数字化生产线案例,详细介绍了如何基于国产装备的柔性制造系统集成技术实现黑灯工厂的经验。

王波表示,黑灯工厂需要满足异构零件混线生产、自动换产、集加工、装配、测试为一体,传统国产机床性能与动力总成产线集成要求存在一定差距。黑灯工厂级数字化生产线需要基于客户工艺需求,在数字化设计环境下研制面向产线集成的高可靠性精密卧式加工中心。通过多源智能感知、精度自学习建模、在线补偿等技术,实现故障预警和溯源。

配合加工中心、装配单元、测试系统、清洗单元、立体仓库、工业机器人、换产AGV、物流系统及生产管控等系统,搭建出从毛坯到零件总成的全流程数字化生产线实现了多种异构复杂零件的柔性快速换产。值得一提的是,适于柔性换产的自动更换夹具/刀具技术,解决了对夹具、刀具柔性调度和自由更换的难题,整条生产线自动换产时间仅需9分18秒。

除此之外,交大智邦的系统集成方案还广泛应用于航空航天发动机、智能物流系统、内燃机等领域。

宁波数益工联科技有限公司创始人兼CEO何盛华

宁波数益工联科技有限公司创始人兼CEO何盛华

行业差异及自动化程度差异使我国数字化工厂的建设需要大量定制服务,如何应用物联网技术与现场交互手段,融合工业工程精益思想,为离散制造业客户的数字化升级提供从规划到实施落地的端到端工厂级解决方案?宁波数益工联科技有限公司创始人何盛华与大家分享了《基于数据流与价值流的数字化工厂》。

据介绍,数益工联的全数字化解决方案涵盖三个维度:边缘数据层、应用功能层、数据大脑层。边缘数据层负责物联数据采集,覆盖 95%以上设备数据采集,且支持不超过3ms时延的边缘数据计算处理。应用功能层是对业务流程的全覆盖,通过18个标准模块、77个标准功能、63个核心亮点构建出多行业运用的标准模式,已广泛应用于汽车零配件、装备制造、机械加工、电气、轻工、3C电子、生物医药及食品饮料行业。在数据大脑层,数益工联打通了工厂内从设备物联、人机交互到运营管理、优化决策的全链条数据,紧密贴合业务逻辑,基于数字化平台构建工厂级与行业级的工业数据大脑,提供智慧决策服务。

何盛华表示,中国是全球最大的离散制造产能供给端,工业物联网和数据智能对制造业的数字化升级、实现高质量发展有着重大意义。数益工联以IE+IT为核心能力,实现产品和技术的双轮驱动,旨在服务离散制造业客户通过数字化显著改善质量管理水平、提升企业生产效率、降低制造成本。实现了“131”快速交付与收效(1周调研规划、3月实施交付、1年投资加收)。相信数益工联在未来一定能帮助中国制造业在数字化进程中创造出长期价值。

浙江宏利汽配集团有限公司董事长李德进

浙江宏利汽配集团有限公司董事长李德进

中小民营制造企业的数字化转型之路充满挑战,既要总体考虑企业未来的发展方向,又要兼顾企业当前的生产运营,同时还要顾及企业的当下管理水平。浙江宏利汽配集团有限公司董事长李德进在题为《汽配企业数字化转型之路》的演讲中如此总结道。

浙江宏利汽配集团是一家专注汽车底盘件的民营制造企业,成立已有三十多年,完整经历过中国民营制造企业从最初的作坊式生产模式到大面积工业化机器换人的各个阶段。

据李德进介绍,一开始为了跟随潮流宏利先后上线了ERP、OA、质量追溯等一系列的信息化系统,但是更多的是在财务记账、流程审批、客户追溯等专业领域建设的账务系统,没有和企业的真实管理诉求相结合,系统与系统之间没有互联互通,建设了很多的信息孤岛,对企业管理决策的帮助作用非常有限。

针对企业信息化、数字化转型,宏利总结了几条经验:首先,信息化建设要与企业管理真实诉求相结合;其次,流程先行;再次,要有整体信息化规划设计意识。

多领域的信息化系统建设仅仅是企业实现数字化转型的第一步,尤其是事务、账务类信息化系统如ERP、MES、EHR、OA等系统的建设,建设完成后要对系统数据进行进一步的分析挖掘,找到符合企业管理诉求的规律数据,用于企业管理决策的改进。

企业信息化建设要兼顾上下游企业,同客户的业务系统打通实现客户订单及时拉取,发货信息及时推送,提高双方的供应链协同效率,同时也会提高客户对企业的粘性和客户的满意度;向供应商及时传递企业采购订单数据和月度对账数据,同时对供应商发货数据及时进行把控,对供应商历史供货数据进行全面数据分析挖掘,可以有效提高企业的供应链协同效率。

至此,半天精彩的会议圆满落幕!

微信公众号

微信公众号

下载app

下载app

京公网安备 11010202008974号

京公网安备 11010202008974号