目录

一、引言

二、背景

1.1

世界及我国氧化铝工业情况

1.2

广西氧化铝工业情况

三、目前高铁铝土矿及赤泥利用技术

四、东北大学氧化铝清洁生产技术

五、钙化-碳化法处理高铁三水铝石矿工艺

六、技术效果

七、投资及经济效益情况

7.1

项目投资情况

7.2

经济效益分析

八、工作基础

九、技术总结

一、引言

铝及铝合金具有优良的导电性、导热性、抗腐蚀性、可焊接性、易成型性及

易加工性,广泛应用于航空航天、电子电力、交通运输、机械设备、食品包装、

建筑工业等行业。铝生产量和消费量稳居有色金属首位,且增长速度远高于铜、

锌、铅等其它有色金属品种。铝土矿是自然界最具有商业价值的提铝原料。自

1889 年拜尔优化出了拜耳法生产氧化铝工艺至今,铝土矿资源已然成为了支撑

人类经济发展的重要矿产资源。

赤泥是拜耳法生产氧化铝时排出的污染性废渣,一般平均每生产 1 吨氧化

铝,附带产生 1.0~2.0 吨赤泥。据统计,全球的赤泥储量接近 40 亿吨,并且其

储量以年产约 1.5 亿吨的速度增长。在我国,赤泥每年的产量约 8800 万吨,总

储量超过 6 亿吨。随着铝行业不断增大的需求以及铝土矿矿产品质的逐渐降低,

这些数字也在惊人的增长着。赤泥是强碱性物质,浸出液的 pH 范围为 12~14,

同时赤泥中氟、重金属等有害组分含量高,导致综合利用困难,综合利用率不足

4%。赤泥目前处置方式仍以堆存为主,既占用土地,浪费资源,又易造成环境

污染和安全隐患,亟待开展赤泥高效无害化处置及清洁大规模消纳新工艺、新方

法和新技术。

二、背景

1.1 世界及我国氧化铝工业情况

目前,全世界 90%以上的氧化铝是采用拜耳法生产,拜耳法生产氧化铝的基

本反应原理:

Al2O3·2SiO2·2H2O+mNaOH=Na2O·Al2O3·1.7SiO2·nH2O+NaAl(OH)4

其(赤泥中的)平衡固相为 Na2O·Al2O3·1.7SiO2·nH2O,其中 N/S=0.608;A/S=1。 拜耳法生产氧化铝存在两个无法克服的科学难题:一是产生大量的高碱赤泥无法直接利用,已成为世界难题;二是处理低铝硅比铝土矿生产氧化铝,受平衡固相组成的限制,氧化铝收率低,经济效益差。其根本原因是拜耳法赤泥的平衡固相是水合硅铝酸盐(Na2O·Al2O3·1.7SiO2·nH2O),其生产过程中氧化铝的损失以及苛性碱的消耗均随矿物中氧化硅含量的升高而加大,其中氧化铝的损失量与氧化硅含量的理论比例关系为 1:1,而实际生产多大于 1:1 的比例关系。因此矿物1的铝硅比越低,生产过程的铝损失越大,产生的赤泥量也越大。

我国作为世界氧化铝第一大国,氧化铝产能已达 7000 万吨,占世界的 50%,

几乎全部采用拜耳法生产。尤其是随着我国氧化铝工业的高速发展,一方面,高

铝硅比优质铝土矿逐渐消耗殆尽,国内很多氧化铝企业已采用铝硅比 5:1 甚至更

低的铝土矿进行生产,随着铝硅比的降低生产 1 吨氧化铝赤泥排放量逐渐增加,

目前我国拜耳法赤泥的年排放量已超过 1 亿吨。另一方面,随着国内铝土矿资源

保障度逐渐降低,我国大部分的氧化铝企业采用进口高铁三水铝石矿生产氧化

铝。因此,目前我国氧化铝生产原料包括国内一水硬铝石矿和进口的高铁型三水

软铝石矿,产生的拜耳法赤泥也包括一水硬铝石的高碱赤泥和高铁型高碱赤泥。

由于拜耳法赤泥碱含量高缺乏低成本规模化消纳技术,目前只能采用堆存处理,

环境和安全隐患严重。因此,拜耳法赤泥的大规模、低成本消纳已成为制约氧化

铝工业健康、可持续发展的瓶颈,也是世界难题。

与低铝硅比铝土矿相比,高铁铝土矿也属于非传统铝资源。铝土矿中铝含量

过高也会导致大量高碱赤泥排放的问题。以广西地区铝土矿为例,铝土矿中氧化

铁含量多在 20%以上,排放的赤泥中碱含量一般在 4%左右,氧化铁一般在 32%

以上,氧化铝含量一般在 17%以上。

毋庸质疑,赤泥处理成为世界性难题。尽管,有很多的赤泥利用技术的报道,但还没有低成本规模化消纳赤泥技术。如何破解氧化铝生产过程的碱性赤泥的难

题?

一是从源头治理,打破拜耳法赤泥平衡固相,建立新型不含碱不含铝的赤泥,研发颠覆性技术。

二是末端治理,建立现有赤泥末端治理的原则,即无害化、资源化、无渣化、规模化和低成本消纳赤泥。

1.2 广西氧化铝工业情况

广西拥有丰富的铝土矿资源,目前已查明总储量 6 亿吨以上,排名全国第二。广西地区铝土矿品质优良,含矿率在全国各省中名列前茅。广西自治区在上世纪90 年代开始实现铝工业现代化规模生产以来,经过近 20 年的不断发展状态,已逐步成为全国重要的铝工业基地,铝工业的发展已处于有限发展的地位。 近 10 年广西自治区氧化铝产量如图 1 所示,其中 2017 年 1-12 月广西壮族自治区氧化铝产量为 1045.8 万吨,同比增长 15.4%;2018 年 1-12 月广西壮族自治区氧化铝产量为 816.77 万吨,同比下降 7%;2019 年 1-12 月广西壮族自治区 氧化铝产量为 913.1 万吨,同比增长 11.8%。2017-2019 这三年,广西氧化铝产量先减少近 200 万吨,2019 年又增加近 100 万吨,2019 年产量与 2016 年产量相近。

图 1 2010~2019 广西自治区氧化铝产量情况

广西赤泥都是纯拜耳法赤泥,采用干法输送堆积。广西赤泥铁含量较高,Fe2O3的平均含量超过 32%,属于高铁赤泥。中铝广西分公司每生产 1 吨氧化铝将会产生 1.1 吨的赤泥,华银铝业为 1:1.6。近 10 年广西堆存赤泥超过 9000 万吨,其中 2017 年排放赤泥约 1150 万吨,2018 年约 900 万吨,2019 年约 1000 万吨。

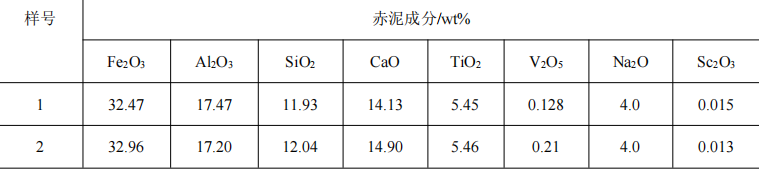

表 1 为中铝广西分公司排放赤泥的成分表,其中 Fe2O3含量约为 34%,Al2O3含量约为 17%,SiO2含量约为 11%,CaO 含量约为 17%,Na2O 含量约为 4%,不同氧化铝厂排放的赤泥含量略有不同。

表 1 中铝广西分公司赤泥多元素分析结果

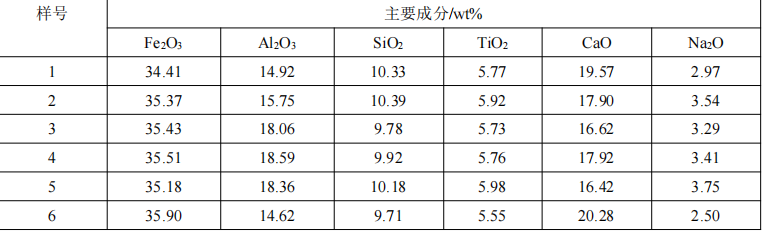

表 2 为广西华银铝业有限公司排放的赤泥成分,其中 Fe2O3含量约为 35%,Al2O3含量为 15~18%,SiO2含量约为 10%,CaO 含量约为 17%,Na2O 含量约为3.5%,也属高铁赤泥。

表 2 广西华银铝业有限公司赤泥主要成分表

三、目前高铁铝土矿及赤泥利用技术

针对高铁拜耳法赤泥,目前尚没有工业化的大规模消纳技术。世界及我国铝

工业者针对高铁含铝资源的利用进行了大量的研究工作:

早在 1900 年,CH·M·Hall 提出了刚玉法并由美国铝业公司(Alcoa)付诸实旋,其方法是将铝矿石和焦碳一起在电炉内高温熔融还原,铁、硅、钛等元素还原后与 Al2O3 分离,得到含杂质的刚玉型 Al2O3。1929 年底至 1936 年期间,意大利威尼斯的马格拉进行了类似的工业性生产,年产氧化铝 10000~13000 吨,其方法是在电炉中还原铝矿石时,添加焦炭和黄铁矿(FeS2)。由于 FeS2的存在,渣中生成了一部分的 Al2S3,从而大大降低了 Al2O3 熔化温度,增加了炉渣的流动性。 使铁及铁合金组分易于沉降下来。同时,使残留在渣中的 SiO2、TiO2 变成易挥发的 SiS2、TiS2而被去除得到较纯净的刚玉型 Al2O3。

1915 年库茨涅佐夫—茹科夫斯基教授提出了熔渣法,该法的实质是将铁铝矿石与石灰石、焦炭按一定比例混合在电炉中高温熔炼,将铁、硅矿物还原,经过金渣分离得到硅铁和铝酸钙炉渣。铝酸钙炉渣再用溶液 Na2CO3 提取 Al2O3。这个方法的最大缺点是电耗高,因为要将 SiO2还原需要很高的温度。为了克服该法电耗高的缺点,Perdersen 于 1924 年提出了著名的 Perdersen 法,并于同年在挪威申报了专利,该法是将高铁高硅铝土矿与石灰石、焦碳按一定比例混合后在电炉中使用较低的温度进行熔炼,得到生铁和炉渣。该炉渣主要矿物为12CaO·7Al2O3,2CaO·SiO2,由于炉渣有 2CaO·SiO2(简写为 C2S)存在,因此该炉渣在冷却过程中由于 C2S 晶型转变而出现了自粉化现象,所以被称为白碎渣。次年(1925 年)Perdersen 又申报了以自碎渣用碳酸钠溶液浸出 Al2O3的专利。自碎渣中的 12CaO·7Al2O3和 CaO·Al2O3在碳酸钠溶液中可溶解生成铝酸钠溶液和碳酸钙。所得铝酸钠溶液用烟道尾气(CO2)进行碳酸化分解从而析出 Al(OH)3。

1941 年 Seailles 和 Dyckerhoff 及 j.Grzymek 都以烧结自粉渣法处理含铁较低的高硅铝矿。该法是将矿石与石灰石按一定比例混合后于回转窑中以煤粉为燃料烧结 1 小时,形成 2CaO·SiO2 和 12CaO·7Al2O3 以及 CaO·Al2O3 等矿物,该烧结矿在冷却过程中自碎,自碎熟料用碳酸钠溶液浸出,浸出后的浸出渣再适当配入石灰石后再放入回转窑中烧结,从而得到水泥熟料。

1971 年苏联列宁格勒铝镁研究院 N·I·Eremin提出了“回转窑还原—电炉熔融铝酸钙渣法”,该法的实质是将矿石、石灰石和煤一同加入回转窑内进行还原焙烧,实现物料的脱水、石灰石的分解及铁矿物的部分还原。然后从回转窑出来的高温炉料直接装入电炉完成铁的全部还原和渣铁分离,从而得到生铁和用于浸出Al2O3的铝酸钙炉渣。该工艺方法由于在物料进入电炉之前采用了回转窑设备,使矿石脱水及石灰石分解同时完成,并使铁矿物得到部分还原,所以电炉熔炼过程的负担较小,从而降低了生产电耗。

我国的高铁铝土矿储量已超过 8 亿吨,主要集中在广西、云南等省,我国铝工业者针对高铁铝土矿的利用进行了大量的研究,现有的高铁铝土矿利用技术主要可以分为两种,一种是直接使用拜耳法生产氧化铝,另一种是分步提取矿物中的铝和铁。在使用拜耳法生产氧化铝的过程中,高铁铝土矿中的铁元素完全进入赤泥之中,因此过高的铁含量会导致溶出赤泥量较同品位的低铁铝土矿大的多,而且在使用拜耳法处理高铁铝土矿的过程中,矿物中一部分的铁会形成Ca3(Fe0.87Al0.13)2(SiO4)1.65(OH)5.4(铁水化石榴石),而铁水化石榴石中的铁在直接磁选或还原—磁选过程中都很难被回收,这就增大了拜耳法赤泥选铁过程的难度。

采用分步法处理高铁铝土矿也可以分为先铁后铝和先铝后铁两种,其主要区别是生产过程中烧结法生产氧化铝和还原炼铁工序的先后顺序不同,该类方法的最大优点是可以提取高铁铝土矿中的两种主要元素,但该方法的流程较长,且烧结过程和熔炼过程之间的相互影响也会导致生产过程的控制难度较大。上述工艺虽然都可以综合利用高铁铝土矿中的铁和铝,但由于生产流程较长且高温段较多,因此运行成本均较高,因此上述几种生产方法都仅停留在研究阶段,很难真正应用于工业生产之中。

因此,目前我国仍主要采用拜耳法处理高硅或高铁铝土矿,但无论是以高铁铝土矿还是高硅铝土矿为原料,单独使用拜耳法生产氧化铝过程中都会产生大量的高碱赤泥。目前大多采用堆存的方式处理赤泥,堆存的方式可分为两种,一种筑坝湿法堆存,靠自然沉降分离使部分碱液回收利用,另一种方法是将赤泥干燥脱水后堆存,我国的平果铝业公司主要采用干法堆存,虽然减少了堆存量及可增加堆存的高度,但处理成本增加,并仍需占用土地。赤泥堆存不但需要一定的基建费用,而且占用大量土地,污染环境,并使赤泥中的许多可利用成分得不到合理利用,造成资源的二次浪费,严重的阻碍了铝工业的可持续发展。

赤泥在堆放过程中除了占用大量土地外,还由于赤泥中的化学成分入渗土地易造成土地碱化、地下水污染,人们长期摄取这些物质,必然会影响身体健康。赤泥的主要污染物为碱、氟化物、钠及铝等,其含量较高,超过了国家规定的排放标准(《有色金属工业固体废物污染控制标准》GB5058-85)。

由于赤泥中含有大量的强碱性化学物质,稀释 10 倍后其 pH 值仍为 11.25~11.50(未稀释的原土在 12 以上),极高的 pH 值决定了赤泥对生物和金属、硅质材料的强烈腐蚀性。高碱度的污水渗入地下或进入地表水,使水体 pH 值升高,以致超出国家规定的相应标准,同时由于 pH 值的高低常常影响水中化合物的毒性,因此还会造成更为严重的水污染。一般认为碱含量为 30~400 mg/L 是公共水源的 适合范围,而赤泥附液的碱度高达 26348mg/L,如此高碱度的赤泥附液进入水体,其污染不言而语,赤泥对生态环境的不良影响必须给予高度的重视和认真的研究。

我国南方省分雨水充足,也容易造成土地碱化及水系的污染,这不仅会加重赤泥对环境的污染,还会增大赤泥堆场出现溃坝的可能性。2010 年 10 月 4 日匈 牙利西南部 Ajkai 氧化铝厂赤泥堆场的决堤事件,100 万立方米赤泥外泄,至少流入 7 座村庄,造成 4 人死亡 3 人失踪,还有 150 多人受伤,7 日赤泥开始流入 多瑙河,赤泥顺水蔓延引发欧洲多国恐慌。这一事件为我国的氧化铝工业敲响了警钟,也引起了国家有关部门对固体废弃物堆存问题的高度重视,2012 年出台的《大宗工业固体废物综合利用十二五规划》也明确了“十二五”期间的十大重点工程,分别是尾矿提取有价组分工程、尾矿充填工程、尾矿生产高附加值建筑材料工程、尾矿农用工程、粉煤灰高附加值利用工程、钢渣处理与综合利用工程、有色冶炼渣综合利用工程、氰化渣综合利用工程、工业副产石膏高附加值利用工6程、赤泥综合利用工程。《产业结构调整指导目录(2019 年本)》中鼓励类第九款“有色金属”第 3 项“高效、节能、低污染、规模化再生资源回收与综合用—⑶赤泥及其它冶炼废渣综合利用”的相关规定,也鼓励赤泥处理类相关项目的建设。因此,合理的实现赤泥利用已成为我国铝工业者不得不面对的问题。

目前,广西仅白色地区的赤泥的累计排放量累计已经达到 2.5 亿立方米,现已建设了 7 个赤泥库,不仅占用大量土地,而且存在巨大的泄漏风险,由于百色氧化铝是以拜耳法生产的,赤泥中碱含量高,泄露后会造成严重的环境污染,企业对赤泥库的维护成本较高,也制约了经济进一步发展。

由于广西赤泥多为高铁赤泥,因此部分氧化铝生产企业采用赤泥选铁技术。以中铝广西分公司为例,该企业现有的赤泥堆场已堆存赤泥量达 2000 多万吨,并已开发成功赤泥选铁技术,每年铁精矿粉产量约为 72 万吨,铁精矿中的全铁含量为 55%,但每年需排放赤泥量约 280 万吨。经磁选处理,广西分公司的赤泥可减量 25%左右。2019 年,广西的赤泥利用率由原来的 8%上升至 20%左右,多是采用同类方法。该方法虽然获得了铁精矿,但仍要排放大量的高碱赤泥,没有从根本上解决赤泥排放的世界性难题。

四、东北大学氧化铝清洁生产技术

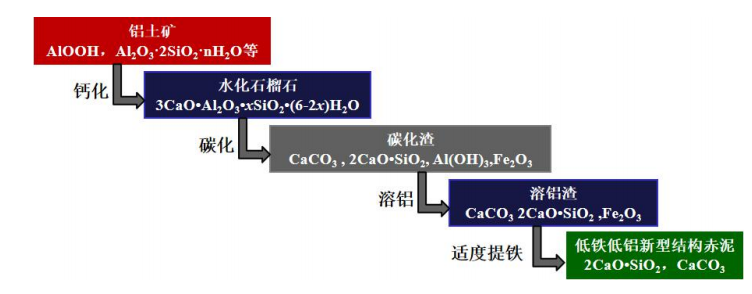

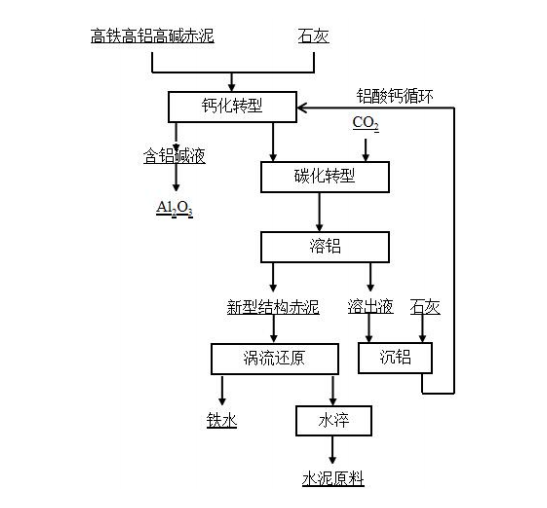

东北大学特殊冶金与过程工程研究所是一个具有教授、博士、硕士组成的近100 人的团队。从改变铝土矿溶出过程平衡固相(赤泥)结构组成的角度入手,在国家自然科学基金(重点)项目、省部科技计划、企业项目的支持下,历经十五年的不懈努力,发明了源头阻断碱污染新技术—“钙化-碳化-适度提铁”利用中低品位铝土矿生产氧化铝的新技术。即,首先在铝土矿溶出过程配入适量氧化钙,使铝土矿中的硅全部进入水化石榴石相,也就是说溶出过程的平衡相变成不含碱的 3CaO Al2O3 xSiO2相,称之为钙化转型;然后用 CO2对钙化转型渣进行碳化分解,得到组成为硅酸钙、碳酸钙以及氢氧化铝的碳化转型渣,称之为碳化转型;第三将碳化转型渣中氢氧化铝低温溶出返回体系,最后得到组成为硅酸钙和碳酸钙的新型结构赤泥。该方法打破了先排放赤泥再处理的生产模式,得到理论上既不含碱和又不含铝的新型结构赤泥。根据赤泥含铁高低适度提铁,使赤泥可以转化建材工业的原料或直接进行土壤化处理,实现氧化铝生产过程清洁生7产。该方法的技术思想过程如图 2 所示:

图 2 钙化-碳化法处理铝土矿过程的平衡相演变过程

该方法的技术优势包括:

(1)钙化-碳化法打破拜耳法含碱含铝的平衡相,构建了理论上不含碱不含铝的新平衡相赤泥(硅酸钙、碳酸钙),可直接作为水泥工业的原料或进行土壤化处理。

(2)钙化-碳化法即可用于处理铝土矿(包括低品位铝土矿),也可以用于处理现有拜耳法赤泥。提高了我国铝土矿的保有量,使我国 75%以上的低品位铝 土矿适用于氧化铝生产过程。

(3)生产流程短、设备简单,运行成本低。除需增加碳化反应器外,其他环节均采用氧化铝生产的常规设备,无工业化应用难度。

(4)围绕钙化-碳化法氧化铝清洁生产技术出现的技术问题,形成了系列专利池。例如低浓度铝酸钠溶液循环利用,钙化溶出赤泥固液分离,自搅拌再溶出闪蒸,高铁赤泥涡流熔融还原提铁与直接水泥化,低铁赤泥掺杂水泥和土壤化。基本上解决了该方法在工业应用过程的技术问题。

五、钙化-碳化法处理高铁三水铝石矿工艺

对于高铁型赤泥,提出了先钙化-碳化脱碱提铝,然后涡流还原协同提铁钛直接水泥化的钙化-碳化-涡流还原”处理工艺新思路,即赤泥经钙化、碳化处理后,再利用涡流还原技术处理低碱、低铝、高铁转型渣,获得生铁产品,熔炼渣可直接制备水泥熟料或路沿石等建材,实现多种组分的清洁利用。从而实现高铁赤泥中的碱、铁有价组元协同回收,以及赤泥的整体高值化利用。

图 3 钙化-碳化法处理高铁三水铝石矿工艺流程

六、技术效果

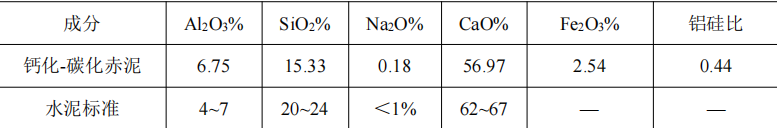

张廷安教授带领团队对河南地区中低品位一水硬铝石矿及赤泥、山西地区含铁一水硬铝石矿及赤泥、云南地区高铁一水硬铝石矿及赤泥、印尼高铁三水铝石矿及赤泥、马来西亚三水铝石矿及赤泥、澳大利亚一水软铝石矿及赤泥等 20 余个具有代表性的国内外原料进行了系统研究,并进行放大试验研究。结果表明使用钙化碳化法一水硬铝石矿拜耳法赤泥,赤泥中碱和氧化铝回收率分别达 95% 和 70%以上,处理后新型结构赤泥中钠碱含量降至 0.15%,如表 4 可知,得到的新型结构赤泥钠碱含量均满足水泥工业要求(<0.6%),可直接用作水泥工业原 料。

表 4 钙化碳化法赤泥与水泥成分对

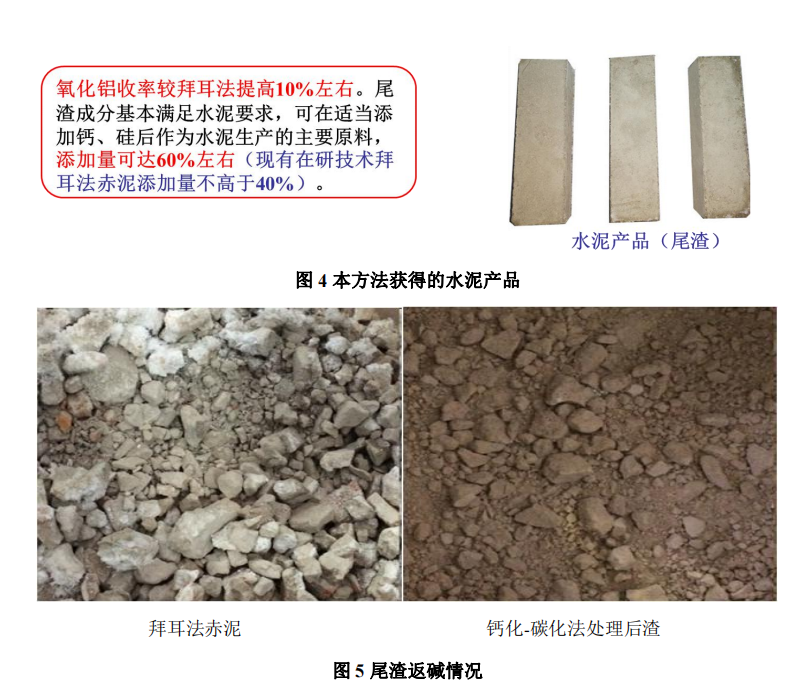

目前,处理过的赤泥和新产生的赤泥可以作为主料(60%以上)生产 525 标号水泥,成功解决了拜耳法赤泥大量堆存的世界性难题,是氧化铝生产颠覆性技术。

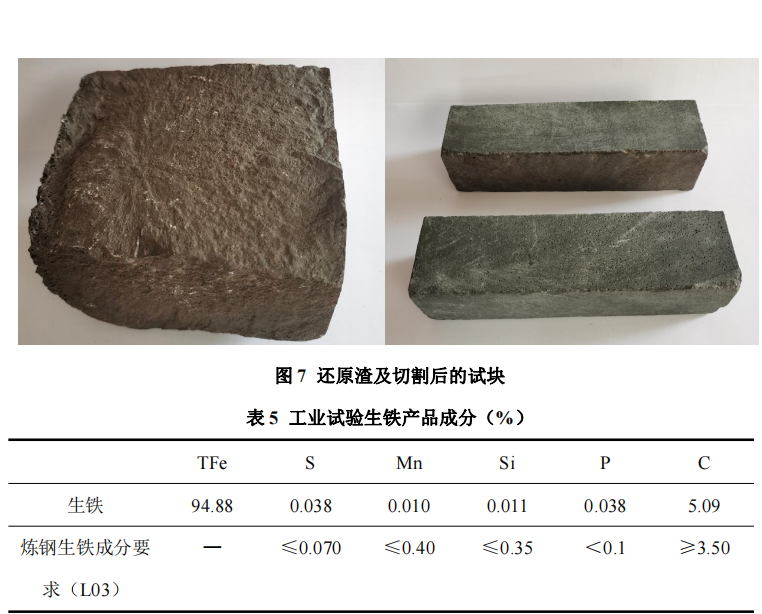

对高铁赤泥,经直接涡流还原处理,得到生铁产品及高强度冶炼渣产品。其中铁的还原率达到 95%以上,可经过成分调节直接制备生铁等产品(见图 6),目前已获得成分符合炼钢用 L03 生铁标准(见表 5);还原渣钠碱含量符合建材标准,经直接切割后得到的样块的抗压强度>102MPa、抗折强度>12.5MPa(见图 7),均高于路沿石要求(抗压强度>80MPa、抗折强度>9MPa),相关产品及成分分析如下:

七、投资及经济效益情况

7.1 项目投资情况

建设 10 万吨/年的赤泥处理生产线,本项目钙化、碳化和涡流还原过程设备总投资约为 5063.67 万元,施工工程费用约为 2793.73 万元,其他费用及预备费 用约为 985 万元,总投资 8842.4 万元。

若建设 50 万吨/年的赤泥处理生产线,则钙化过程设备总投入 2212 万元,碳化过程设备总投资 3850 万元,还原过程设备总投资 8826 万元,设备总投资14888 万元,土建投资 4264 万元,安装工程费 2691 万元,其他费用及预备费 1977万元,总投资 23820 万元。

注:以上投资基于前期相关研究调研及和计算形成,准确报价还需在掌握企业现有设备及场地情况等基础上进行项目可行性研究过程提供。

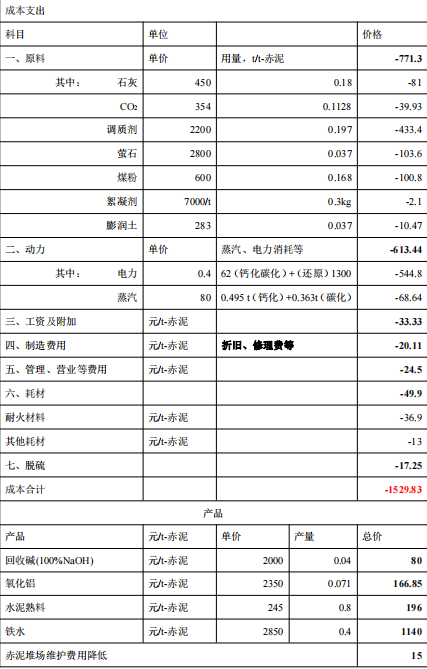

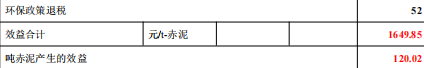

7.2 经济效益分析本工艺经济效益分析如表 6 所示。

表 6 利用本方法处理 1 吨赤泥直接经济效益分析

其他提高本方法经济效益的方法:

(1)本工艺可以采用废阴极碳块作为还原剂,以年处理 50 万吨赤泥协同消纳 5 万吨阴极碳块计,每吨赤泥处理可减少煤粉用量 0.077t(46.2 元)、萤石 0.022t(61.6 元),该部分每年可降低 10 万吨赤泥处理成本 1100 万元;阴极碳块处置费用以 3000 元/t 计,协同处置可额外降低 1.5 亿元左右的危废处置费用;

(2)本工艺中使用的石灰可以采用电石渣替代,以电石渣中氧化钙含量 60%计,每吨赤泥处理需消耗电石渣 0.24 吨,以电石渣价格 100 元/t 计,钙源成约24 元(较使用石灰下降约 57 元)。综上,若上述手段全部可以应用至处理过程,吨赤泥产生的经济效益可达250 元以上,2 年即可回收全部投资。

八、工作基础

本技术的研发始于 2003 年。于 2011 年 3 月中国有色金属协会召开的有关赤泥处理工作会议上首次公开,并于同年申报两项核心发明专利“基于钙化-碳化转型溶出中低品位铝土矿中氧化铝的方法”、“一种消纳拜耳法赤泥的方法”。(详细成果见附录)

项目研究于 2012 年 10 月获批国家自然科学基金云南联合基金重点项目资助,“高铁铝土矿资源钙化-碳化法生产氧化铝的基础研究”(项目经费:210 万元),后续研究获得国家自然科学基金面上项目、沈阳市双百工程项目等多项科技项目资助。

2014 年 6 月,东北大学特殊冶金与过程工程研究所提出了“石灰沉铝-铝酸钙循环”新方法,攻克了低浓度溶铝液处理的技术难题,并申报“ 钙化-碳化法处理拜耳法赤泥过程中碱与铝的回收方法”等系列发明专利(详见附件)。

2015 年 12 月,该技术形成的“大规模低成本无害化处理拜耳法赤泥技术”以及“钙化-碳化法高效利用中低品位铝土矿清洁生产氧化铝技术”两项核心技术通过中国有色金属工业协会鉴定:整体技术均达到国际领先水平。并于同年获得由中国国际经济交流中心与保尔森基金会联合颁发的“可持续发展规划项目奖”(中国仅三项),前国务院副总理曾培炎先生亲自颁奖。

2017 年 4 月,本技术获批日内瓦国际发明博览会最高荣誉-特别金奖。

2018 年 5 月,本技术形成系列专利已作价 1 亿元,成立了“东大有色固废技术研究院有限公司”,专门从事氧化铝清洁生产与赤泥资源化技术的推广及产业化,并于同年与沈阳铝镁设计研究院有限公司达成设计与工业化实施的战略合作协议,建立了良好的合作基础。

2019 年 3 月,鉴于国内氧化铝工业采用几内亚等高铁三水铝石矿生产氧化铝的趋势,提出了“涡流还原-尾渣水泥化”的高铁铝土矿及赤泥处理工艺,形成了“一种赤泥脱碱生产铁合金和水泥熟料的方法”等系列专利。

东北大学特殊冶金与过程工程创新团队多年来从源头阻断角度出发一直致力于零排放清洁生产氧化铝的关键技术与装备开发,针对不同类型的矿物与赤泥的特性已开发出系列技术。该技术作为东北地区最大的单笔成果转化技术,组建了“东大有色固废技术研究院有限公司”,并与沈阳铝镁设计研究院有限公司达成了战略合作协议。该技术也受到辽宁省政府的重点关注,并列入沈阳市“双百工程”重点支持项目。

九、技术总结

利用本方法处理广西地区拜耳法赤泥,以每吨氧化铝排放 1.1 吨赤泥计,吨氧化铝排放的赤泥经处理后形成的产品价格达到 1800 元以上,接近氧化铝产品价格。以 10 万吨/年的处理规模计,每年可回收苛性碱(NaOH100%)4000 吨,氧化铝 7100 吨,可生产铁水 4 万吨和提铁后熔渣 8 万吨(水淬渣、水泥熟料或石材)。项目投资 8842.4 万元。10 万吨/年生产线的毛利润 1200 万元左右;采用电石渣/废阴极等方法,并考虑环保收益等,本项目综合经济收益可达 2500 万元左右。同时,协同处置阴极碳块可额外降低 3000 万元左右的危废处置费用。具有显著的经济效益。

本方法已进行了工业化试验研究并取得了良好的效果,实现了高铁拜耳法赤泥中铁、铝、钠的高效利用。同时项目研发与沈阳铝镁设计研究院等设计机构签订了战略性合作协议,无论在理论、技术和设计等方面均是可行的,预期实现广西自治区高铁拜耳法赤泥的大规模消纳!

微信公众号

微信公众号

下载app

下载app

京公网安备 11010202008974号

京公网安备 11010202008974号